ඔබේ 3-ස්ථර PCB සඳහා මතුපිට ප්රතිකාර ක්රියාවලියක් (ගිල්වීමේ රන්, OSP, ආදිය) තෝරා ගැනීමේදී, එය දුෂ්කර කාර්යයක් විය හැකිය. බොහෝ විකල්ප ඇති බැවින්, ඔබේ නිශ්චිත අවශ්යතා සපුරාලීම සඳහා වඩාත් සුදුසු මතුපිට ප්රතිකාර ක්රියාවලිය තෝරා ගැනීම අත්යවශ්ය වේ.මෙම බ්ලොග් සටහනෙහි, උසස් තත්ත්වයේ පාලනය සහ උසස් PCB නිෂ්පාදන ක්රියාවලීන් සඳහා ප්රසිද්ධ සමාගමක් වන Capel හි විශේෂඥතාව ඉස්මතු කරමින්, ඔබේ 3-ස්ථර PCB සඳහා හොඳම මතුපිට ප්රතිකාරය තෝරා ගන්නේ කෙසේදැයි අපි සාකච්ඡා කරමු.

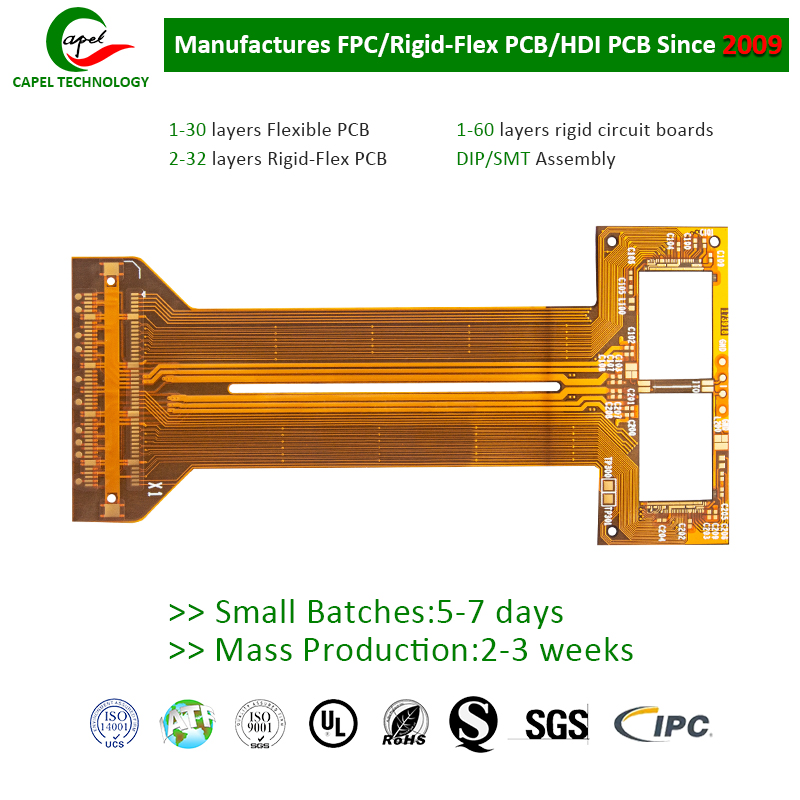

Capel එහි rigid-flex PCBs, flexible PCBs සහ HDI PCBs සඳහා ප්රසිද්ධය. පේටන්ට් බලපත්රලාභී සහතික කිරීම් සහ පුළුල් පරාසයක උසස් PCB නිෂ්පාදන ක්රියාවලීන් සමඟ, Capel කර්මාන්තයේ ප්රමුඛයෙකු ලෙස ස්ථාපිත වී ඇත. දැන් අපි 3-ස්ථර PCB සඳහා මතුපිට නිමාවක් තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක දෙස සමීපව බලමු.

1. යෙදුම සහ පරිසරය

පළමුව, 3-ස්ථර PCB හි යෙදුම සහ පරිසරය තීරණය කිරීම ඉතා වැදගත් වේ. විවිධ මතුපිට පතිකාරක ක්රියාවලීන් විඛාදනයට, ඔක්සිකරණයට සහ අනෙකුත් පාරිසරික සාධකවලට එරෙහිව විවිධ මට්ටමේ ආරක්ෂාව සපයයි. උදාහරණයක් ලෙස, ඔබේ PCB අධික ආර්ද්රතාවය හෝ අධික උෂ්ණත්වය වැනි කටුක තත්වයන්ට නිරාවරණය වන්නේ නම්, ගිල්වීමේ රත්රන් වැනි වැඩි දියුණු කළ ආරක්ෂාවක් සපයන මතුපිට ප්රතිකාර ක්රියාවලියක් තෝරා ගැනීම නිර්දේශ කෙරේ.

2. පිරිවැය සහ බෙදා හැරීමේ කාලය

සලකා බැලිය යුතු තවත් වැදගත් අංගයක් වන්නේ විවිධ පෘෂ්ඨීය පතිකාරක ක්රියාවලීන් හා සම්බන්ධ පිරිවැය සහ ඉදිරි කාලයයි. එක් එක් ක්රියාවලිය සඳහා ද්රව්ය පිරිවැය, ශ්රම අවශ්යතා සහ සමස්ත නිෂ්පාදන කාලය වෙනස් වේ. දැනුවත් තීරණයක් ගැනීමට මෙම සාධක ඔබේ අයවැය සහ ව්යාපෘති කාලරාමුවට එරෙහිව ඇගයීමට ලක් කළ යුතුය. උසස් නිෂ්පාදන ක්රියාවලීන්හි Capel ගේ විශේෂඥතාව ඔබේ PCB මතුපිට සකස් කිරීමේ අවශ්යතා සඳහා පිරිවැය-ඵලදායී සහ කාලීන විසඳුම් සහතික කරයි.

3. RoHS අනුකූලතාව

RoHS (අනතුරුදායක ද්රව්ය සීමා කිරීම) අනුකූලතාවය ප්රධාන සාධකයකි, විශේෂයෙන් ඔබේ නිෂ්පාදනය යුරෝපීය වෙළඳපොළ සඳහා නම්. ඇතැම් මතුපිට ප්රතිකාරවල RoHS සීමාවන් ඉක්මවන අන්තරායකර ද්රව්ය අඩංගු විය හැක. RoHS රෙගුලාසි වලට අනුකූල වන මතුපිට ප්රතිකාර ක්රියාවලියක් තෝරා ගැනීම වැදගත් වේ. තත්ත්ව පාලනය සඳහා Capel හි කැපවීම එහි මතුපිට ප්රතිකාර ක්රියාවලීන් RoHS අනුකූල බව සහතික කරයි, එය අනුකූල වීම සම්බන්ධයෙන් ඔබට මනසේ සාමය ලබා දෙයි.

4. පෑස්සුම් හැකියාව සහ වයර් බන්ධනය

PCB හි පෑස්සුම් හැකියාව සහ වයර් බන්ධන ලක්ෂණ වැදගත් කරුණු වේ. මතුපිට ප්රතිකාර ක්රියාවලිය හොඳ පෑස්සුම් හැකියාවක් සහතික කළ යුතු අතර, එකලස් කිරීමේදී නිසි පෑස්සුම් ඇලවීමක් ඇති කරයි. අතිරේකව, ඔබේ PCB සැලසුමට වයර් බන්ධන ඇතුළත් වේ නම්, මතුපිට ප්රතිකාර ක්රියාවලිය වයර් බන්ධනවල විශ්වසනීයත්වය වැඩි දියුණු කළ යුතුය. OSP (Organic Solderability Preservative) යනු එහි විශිෂ්ට පෑස්සුම් හැකියාව සහ වයර් බන්ධන ගැළපුම නිසා ජනප්රිය තේරීමකි.

5. විශේෂඥ උපදෙස් සහ සහාය

ඔබේ 3-ස්ථර PCB සඳහා නිවැරදි මතුපිට ප්රතිකාර ක්රියාවලිය තෝරා ගැනීම සංකීර්ණ විය හැකිය, විශේෂයෙන් ඔබ PCB නිෂ්පාදනයට අලුත් නම්. Capel වැනි විශ්වසනීය සමාගමකින් විශේෂඥ උපදෙස් සහ සහාය ලබා ගැනීම තීරණ ගැනීමේ ක්රියාවලිය පහසු කර ගත හැකිය. Capel ගේ පළපුරුදු කණ්ඩායමට තෝරා ගැනීමේ ක්රියාවලිය හරහා ඔබට මඟ පෙන්විය හැකි අතර ඔබේ නිශ්චිත අවශ්යතා මත පදනම්ව වඩාත් සුදුසු මතුපිට ප්රතිකාර ක්රියාවලිය නිර්දේශ කළ හැකිය.

සාරාංශයක් ලෙස, ඔබේ 3-ස්ථර PCB සඳහා වඩාත් සුදුසු මතුපිට ප්රතිකාරය තෝරා ගැනීම ප්රශස්ත කාර්ය සාධනය සහ දීර්ඝ ආයුෂ සඳහා ඉතා වැදගත් වේ.යෙදුම සහ පරිසරය, පිරිවැය සහ ඊයම් කාලය, RoHS අනුකූලතාව, පෑස්සුම් හැකියාව සහ වයර් බන්ධනය වැනි සාධක ප්රවේශමෙන් ඇගයීමට ලක් කළ යුතුය.Capel හි තත්ත්ව පාලනය, පේටන්ට් බලපත්ර සහතික කිරීම් සහ උසස් PCB නිෂ්පාදන ක්රියාවලීන් මඟින් ඔබේ මතුපිට සකස් කිරීමේ අවශ්යතා සපුරාලීමට එයට හැකියාව ලැබේ. Capel ගේ ප්රවීණයන්ගෙන් උපදෙස් ලබාගෙන ඔවුන්ගේ පුළුල් කර්මාන්ත දැනුමෙන් සහ පළපුරුද්දෙන් ප්රයෝජන ගන්න.ප්රවේශමෙන් තෝරාගත් මතුපිට ප්රතිකාර ක්රියාවලීන් 3-ස්ථර PCB හි සමස්ත කාර්යසාධනය සහ කල්පැවැත්ම කෙරෙහි සැලකිය යුතු ලෙස බලපාන බව මතක තබා ගන්න.

පසු කාලය: සැප්-29-2023

ආපසු