හඳුන්වා දෙන්න:

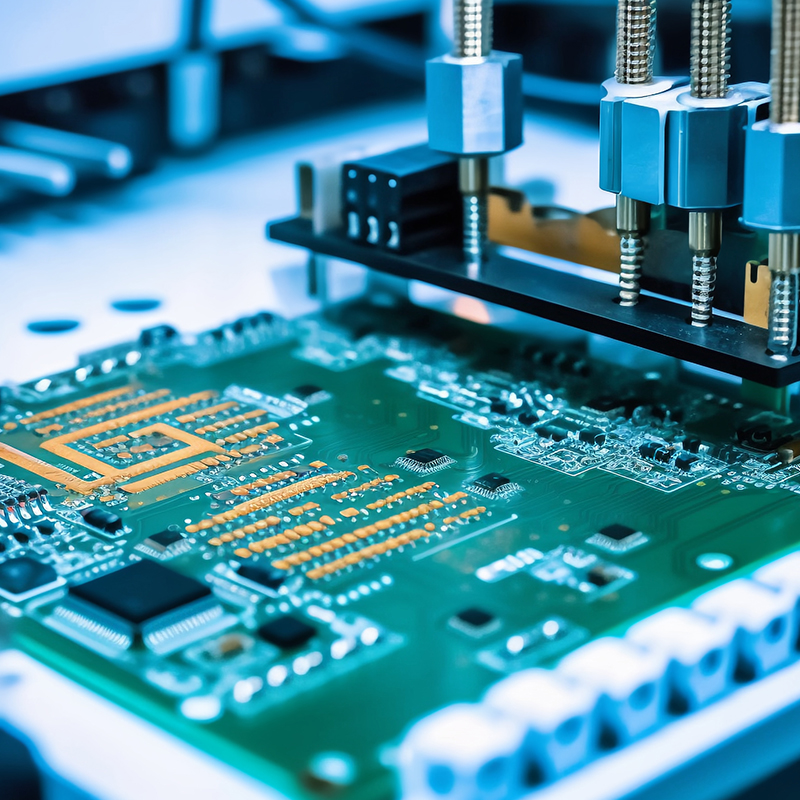

පරිපථ පුවරු වෑල්ඩින් යනු ඉලෙක්ට්රොනික නිෂ්පාදන කර්මාන්තයේ ප්රධාන ක්රියාවලියක් වන අතර ඉලෙක්ට්රොනික උපකරණවල කාර්යක්ෂම ක්රියාකාරිත්වය සහ විශ්වසනීයත්වය සහතික කරයි. කෙසේ වෙතත්, ඕනෑම නිෂ්පාදන ක්රියාවලියක් මෙන්, එය එහි අභියෝග නොමැතිව නොවේ.මෙම බ්ලොගය තුළ, අපි පරිපථ පුවරු පෑස්සුම් කිරීමේදී ඇතිවන වඩාත් පොදු ගැටළු වලට ගැඹුරින් කිමිදෙමින් ඒවා ජය ගැනීමට ඵලදායී විසඳුම් ගවේෂණය කරන්නෙමු.

1. PCB පුවරු කෙටි පරිපථය:

පරිපථ පුවරු පෑස්සුම් කිරීමේදී වඩාත් පොදු ගැටළුවක් වන්නේ කෙටි පරිපථයකි. පරිපථයක ලක්ෂ්ය දෙකක් අතර අඩු ප්රතිරෝධක සම්බන්ධතාවයක් හේතුවෙන් ධාරාව අනපේක්ෂිත මාර්ගයක් ගන්නා විට කෙටි පරිපථයක් සිදුවේ. පෑස්සුම් පාලම්, අයාලේ යන සන්නායක සුන්බුන් හෝ සැලසුම් දෝෂ වැනි විවිධ සාධක නිසා මෙය සිදු විය හැක.

විසඳුම:

කෙටි පරිපථ වළක්වා ගැනීම සඳහා, පෑස්සුම් ක්රියාවලියෙන් පසු පුවරුව හොඳින් පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම ඉතා වැදගත් වේ. ස්වයංක්රීය දෘශ්ය පරීක්ෂණ (AOI) තාක්ෂණය ක්රියාත්මක කිරීම කෙටි පරිපථ ගැටළු හඳුනා ගැනීමට බෙහෙවින් උපකාරී වේ. මීට අමතරව, උෂ්ණත්ව පාලනයක් සහිත පෑස්සුම් යකඩ වැනි නිරවද්ය පෑස්සුම් මෙවලම් භාවිතා කිරීමෙන් අතිරික්ත පෑස්සුම් නොදැනුවත්වම සම්බන්ධතා ඇතිවීම වළක්වා ගත හැකිය.

2. අඳුරු සහ ධාන්ය සම්බන්ධතා:

PCB මතුපිට අඳුරු සහ ධාන්ය සම්බන්ධතා දුර්වල පෑස්සුම් සම්බන්ධතාවයක් පෙන්නුම් කරයි. මෙම ගැටළුව සාමාන්යයෙන් පෑස්සුම් ක්රියාවලියේදී ප්රමාණවත් තාප හුවමාරුවක් සිදු නොවීම නිසා, පෑස්සුම් සන්ධිය අසම්පූර්ණ තෙත් කිරීමකි.

විසඳුම:

නිසි තෙත් කිරීම සහ අඳුරු, ධාන්ය සම්බන්ධතා වැළැක්වීම සඳහා, වෙල්ඩින් පරාමිතීන් ප්රශස්ත කළ යුතුය. පෑස්සුම් යකඩ තුඩ පිරිසිදු, ටින් කළ සහ නිවැරදි උෂ්ණත්වයේ ඇති බවට වග බලා ගන්න. මීට අමතරව, පෑස්සුම් කිරීමේදී ප්රවාහ භාවිතා කිරීමෙන් පෑස්සුම් ප්රවාහය වැඩි දියුණු කර සන්ධි ගොඩනැගීම වැඩි දියුණු කළ හැකිය. Flux ලෝහ මතුපිට සිට ඔක්සයිඩ් සහ දූෂක ඉවත් කිරීමට උපකාරී වේ, වඩා හොඳ තෙත් කිරීම සහ ශක්තිමත් පෑස්සුම් සන්ධි ප්රවර්ධනය කරයි.

3. PCB පෑස්සුම් සන්ධි රන්වන් කහ පැහැයට හැරේ:

PCB මතුපිට ඇති පෑස්සුම් සන්ධි රන්වන් කහ පැහැයට හැරෙන විට, වැරදි පෑස්සුම් මිශ්ර ලෝහ සංයුතිය හෝ වැරදි පෑස්සුම් තාක්ෂණය වැනි ගැටළු ඇති බව පෙන්නුම් කරයි. මෙම ගැටළුව පරිපථ පුවරුවේ අඛණ්ඩතාව සහ විශ්වසනීයත්වය අවදානමට ලක් කළ හැකිය.

විසඳුම:

ඔබේ පරිපථ පුවරුවේ කල්පැවැත්ම සහතික කිරීම සඳහා නිවැරදි පෑස්සුම් මිශ්ර ලෝහය භාවිතා කිරීම ඉතා වැදගත් වේ. සෑම විටම කර්මාන්තයේ සම්මත පෑස්සුම් මිශ්ර ලෝහ සංයුතියට අනුගත වන අතර ප්රමිතියෙන් තොර හෝ සහතික නොකළ පෑස්සුම් ද්රව්ය භාවිතයෙන් වළකින්න. අතිරේකව, නිසි පෑස්සුම් උෂ්ණත්වය පවත්වා ගැනීම සහ PCB පෙර රත් කිරීම සහ නියම පෑස්සුම් භාවිතා කිරීම ඇතුළුව නිසි පෑස්සුම් ශිල්පීය ක්රම භාවිතා කිරීම, උසස් තත්ත්වයේ රන්වන් පෑස්සුම් සන්ධි ලබා ගැනීමට උපකාරී වේ.

4. පරිපථ පුවරු දෝෂ මත පරිසරයේ බලපෑම:

පරිපථ පුවරු පෑස්සුම් කරන ලද පරිසරය ද අවසාන නිෂ්පාදනයේ ගුණාත්මක භාවයට සැලකිය යුතු ලෙස බලපෑ හැකිය. ආර්ද්රතාවය, උෂ්ණත්ව උච්චාවචනයන් සහ වායු දූෂණය වැනි සාධක පරිපථ පුවරු වල විවිධ දෝෂ ඇති විය හැක.

විසඳුම:

පරිපථ පුවරු දෝෂ මත පාරිසරික බලපෑම අවම කිරීම සඳහා, පාලිත නිෂ්පාදන පරිසරයක් ස්ථාපිත කිරීම ඉතා වැදගත් වේ. ESD ආරක්ෂිත වැඩපොළක් භාවිතා කිරීම සහ ආරක්ෂිත ආම්පන්න පැළඳීම වැනි සුදුසු ESD (විද්යුත් ස්ථිතික විසර්ජන) පූර්වාරක්ෂාවන් ක්රියාත්මක කිරීමෙන් ස්ථිතික විදුලියෙන් සිදුවන හානිය වළක්වා ගත හැකිය. මීට අමතරව, නිෂ්පාදන ප්රදේශ වල නියම උෂ්ණත්වය සහ ආර්ද්රතා මට්ටම් පවත්වා ගැනීම වෙල්ඩින් දෝෂ සහ ද්රව්ය හායනය වැනි ගැටළු වළක්වා ගැනීමට උපකාරී වේ.

අවසන් තීරණයේ දී:

පරිපථ පුවරු පෑස්සුම් කිරීම යනු සවිස්තරාත්මකව නිරවද්යතාව සහ අවධානය අවශ්ය වන සංකීර්ණ ක්රියාවලියකි.මෙම ක්රියාවලියේදී පැන නගින පොදු ගැටළු විසඳීමෙන්, නිෂ්පාදකයින්ට උසස් තත්ත්වයේ, විශ්වාසදායක ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනය සහතික කළ හැකිය. මෙම බ්ලොගයේ සාකච්ඡා කර ඇති ඵලදායී පරීක්ෂණ ක්රම, ප්රශස්ත පෑස්සුම් පරාමිතීන් සහ පාලිත පාරිසරික තත්ත්වයන් වැනි විසඳුම් ක්රියාත්මක කිරීමෙන් පරිපථ පුවරු පෑස්සීමේ සමස්ත ගුණාත්මක භාවය සැලකිය යුතු ලෙස වැඩිදියුණු කළ හැකිය.

පසු කාලය: ඔක්තෝබර්-23-2023

ආපසු