හැඳින්වීම

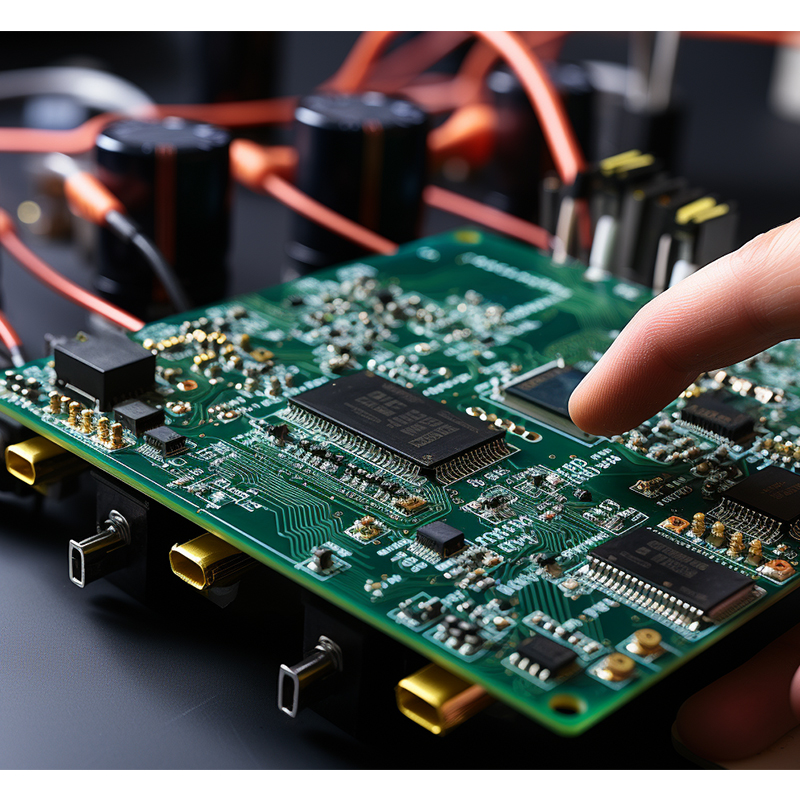

පරිපථ පුවරු පෑස්සීමේදී ඇතිවිය හැකි පොදු ගැටළු සඳහා අපගේ සවිස්තරාත්මක මාර්ගෝපදේශය වෙත සාදරයෙන් පිළිගනිමු. පෑස්සුම් කිරීම ඉලෙක්ට්රොනික උපාංග නිෂ්පාදනයේ තීරණාත්මක ක්රියාවලියක් වන අතර, ඕනෑම ගැටළුවක් වැරදි සම්බන්ධතා, සංරචක අසාර්ථක වීම සහ සමස්ත නිෂ්පාදනයේ ගුණාත්මක භාවය අඩුවීමට හේතු විය හැක.මෙම බ්ලොග් සටහනේදී, PCB විවෘත කිරීම්, සංරචක වැරදි ලෙස සකස් කිරීම, පෑස්සීමේ ගැටළු සහ මානව දෝෂ ඇතුළුව පරිපථ පුවරු පෑස්සීමේදී ඇතිවිය හැකි විවිධ ගැටළු අපි සාකච්ඡා කරමු.අපි ඔබට මෙම අභියෝග ජය ගැනීමට සහ ඔබේ ඉලෙක්ට්රොනික එකලස් කිරීමේ ක්රියාවලිය තුළ විශ්වාසනීය පෑස්සුම් සහතික කිරීමට උදවු කිරීමට ඵලදායී දෝශ නිරාකරණ ඉඟි ද බෙදා ගන්නෙමු.

1. PCB විවෘත පරිපථය: හේතු සහ විසඳුම්

පරිපථ පුවරු පෑස්සුම් කිරීමේදී වඩාත් පොදු ගැටළුවක් වන්නේ විවෘත පරිපථයකි, එය PCB හි ලක්ෂ්ය දෙකක් අතර අසම්පූර්ණ හෝ නැතිවූ සම්බන්ධතාවයකි. මෙම ගැටලුව සඳහා ප්රධාන හේතු වන්නේ PCB හි ඇති නරක පෑස්සුම් සන්ධි හෝ කැඩුණු සන්නායක සලකුණු වේ. මෙම ගැටළුව විසඳීම සඳහා, පහත විසඳුම් සලකා බලන්න:

- පෑස්සුම් සන්ධි පරීක්ෂා කරන්න:ඕනෑම ලිහිල් හෝ අසම්පූර්ණ සම්බන්ධතා හඳුනා ගැනීමට සෑම පෑස්සුම් සන්ධියක්ම ප්රවේශමෙන් පරීක්ෂා කරන්න. කිසියම් දෝෂයක් හමු වුවහොත්, සුදුසු පෑස්සුම් ශිල්පීය ක්රම භාවිතයෙන් සන්ධිය නැවත සකස් කරන්න.

- PCB සැලසුම සත්යාපනය කරන්න:පරිපථ පිරිසැලසුම, ප්රමාණවත් හෝඩුවාවක් නොමැති වීම හෝ වැරදි මාර්ගගත කිරීම සම්බන්ධ ගැටළු සඳහා PCB සැලසුම පරීක්ෂා කරන්න. විවෘත පරිපථ ගැටළු වළක්වා ගැනීම සඳහා නිර්මාණය නිවැරදි කරන්න.

- අඛණ්ඩතා පරීක්ෂණයක් සිදු කරන්න:පරිපථ ලුහුබැඳීම්වල කිසියම් අත්හිටුවීමක් හඳුනා ගැනීමට බහුමාපකයක් භාවිතා කරන්න. බලපෑමට ලක් වූ ප්රදේශ කෙරෙහි අවධානය යොමු කර අවශ්ය පරිදි මෙම සම්බන්ධතා නැවත සකස් කරන්න.

2. සංරචක නොගැලපීම: දෝශ නිරාකරණ මාර්ගෝපදේශය

සංරචකවල වැරදි පෙළගැස්ම හෝ පරතරය නිෂ්පාදන දෝෂ සහ ඉලෙක්ට්රොනික උපාංග අසාර්ථක වීමට හේතු විය හැක. නොගැලපෙන ගැටළු විසඳීම සඳහා ප්රායෝගික උපදෙස් කිහිපයක් මෙන්න:

- දෘශ්ය පරීක්ෂණයක් සිදු කරන්න:සම්පූර්ණ PCB එකලස් කිරීම පරීක්ෂා කර එක් එක් සංරචකයේ ස්ථානගත කිරීම සහ පෙළගැස්වීම තහවුරු කරන්න. නැමුණු, යාබද කොටස් ස්පර්ශ කරන හෝ වැරදි ලෙස ස්ථානගත කර ඇති ඕනෑම සංරචකයක් සොයන්න. සුදුසු මෙවලම් භාවිතයෙන් ඒවා ප්රවේශමෙන් සකස් කරන්න.

- සංරචක පිරිවිතර පරීක්ෂා කරන්න:එකලස් කිරීමේදී නිවැරදි ස්ථානගත කිරීම සහ දිශානතිය සහතික කිරීම සඳහා දත්ත පත්රිකා සහ සංරචක පිරිවිතර පරීක්ෂා කරන්න. වැරදි සංරචක ඇතුළත් කිරීම ක්රියාකාරී ගැටළු ඇති කළ හැක.

- ජිග් සහ සවි කිරීම් භාවිතා කරන්න:ජිග්, සවිකෘත සහ සැකිලි භාවිතා කිරීමෙන් සංරචක ස්ථානගත කිරීමේදී නිරවද්යතාවය සහ අනුකූලතාව වැඩි දියුණු කළ හැකිය. මෙම මෙවලම් වැරදි ලෙස පෙළගැස්වීමේ හැකියාව අවම කරමින් නිවැරදි ස්ථානයේ සංරචක පෙළගස්වා සුරක්ෂිත කිරීමට උපකාරී වේ.

3. වෙල්ඩින් ගැටළු: පොදු දෝෂ නිරාකරණය කිරීම

පෑස්සුම් ගැටළු පරිපථ පුවරු පෑස්සීමේ කාර්ය සාධනය සහ විශ්වසනීයත්වය බරපතල ලෙස බලපෑ හැකිය. අපි පොදු පෑස්සුම් දෝෂ සහ අදාළ දෝශ නිරාකරණ ඉඟි කිහිපයක් ගවේෂණය කරමු:

- කැළඹුණු පෑස්සුම් සන්ධි:මෙය සිදු වන්නේ සිසිලන ක්රියාවලියේදී පාස්සන ලද සම්බන්ධතාවය අවුල් වූ විටය. පෑස්සුම් සන්ධියට බාධා කිරීම වැලැක්වීම සඳහා, පෑස්සීමෙන් පසුව, පෑස්සුම්කරු සම්පූර්ණයෙන්ම සිසිල් වී ඝන වන තෙක් සංරචකය සහ PCB නිශ්චලව පවතින බවට වග බලා ගන්න.

- සීතල වෙල්ඩින්:වෙල්ඩින් ක්රියාවලියේදී ප්රමාණවත් තාපයක් නොමැති වීමෙන් සීතල වෙල්ඩින් පැල්ලම් ඇතිවේ. පෑස්සුම් යන්ත්රය නිසියාකාරව බන්ධනය නොවිය හැකි අතර, දුර්වල විදුලි හා යාන්ත්රික සම්බන්ධතා ඇති වේ. පෑස්සුම් කිරීමේදී ප්රමාණවත් තාපයක් භාවිතා කරන්න සහ සංරචක ඊයම් සහ පෑඩ් ආවරණය කරමින් පෑස්සුම් සුමටව ගලා යන බව තහවුරු කරන්න.

- පෑස්සුම් පාලම්:අතිරික්ත සොල්දාදුව යාබද අල්ෙපෙනති හෝ පෑඩ් දෙකක් අතර අනපේක්ෂිත සම්බන්ධතාවයක් ඇති කරන විට පෑස්සුම් පාලම සිදු වේ. සෑම සන්ධියක්ම හොඳින් පරීක්ෂා කර ඩේසෝල්ඩරින් මෙවලමක් හෝ පෑස්සුම් වයර් සමඟ අතිරික්ත පෑස්සුම් ඉවත් කරන්න. අනාගත පාලම් වැළැක්වීම සඳහා අල්ෙපෙනති සහ පෑඩ් අතර නිසි නිෂ්කාශනයක් ඇති බවට වග බලා ගන්න.

- පෑඩ් හානි:පෑස්සුම් කිරීමේදී අධික උනුසුම් වීම PCB පෑඩ් වලට හානි විය හැක, විදුලි සම්බන්ධතා වලට බලපායි. ඉහළ උෂ්ණත්වයට පෑඩ් දිගු කලක් නිරාවරණය වීම වැළැක්වීම සඳහා පූර්වාරක්ෂාවන් ගන්න.

4. මානව දෝෂය: වෙල්ඩින් දෝෂ වැළැක්වීම

ස්වයංක්රීයකරණයේ දියුණුව තිබියදීත්, වෑල්ඩින් දෝෂ සඳහා මානව දෝෂ සැලකිය යුතු හේතුවක් ලෙස පවතී. දෝෂ අවම කිරීම සඳහා පූර්වාරක්ෂාවන් කිහිපයක් මෙන්න:

- පුහුණුව සහ කුසලතා සංවර්ධනය:ඔබගේ සේවකයින් නිසි ලෙස පුහුණු කර ඇති බවට සහ නවතම වෙල්ඩින් ක්රියා පටිපාටි සහ ශිල්පීය ක්රම පිළිබඳව යාවත්කාලීනව සිටින බවට වග බලා ගන්න. දැනට ක්රියාත්මක වන නිපුණතා සංවර්ධන වැඩසටහන් ඔවුන්ගේ ප්රවීණත්වය වැඩිදියුණු කිරීම සහ මානව දෝෂ අවම කිරීම.

- සම්මත මෙහෙයුම් ක්රියා පටිපාටි (SOPs):පරිපථ පුවරු පෑස්සුම් ක්රියාවලියට විශේෂිත SOPs ක්රියාත්මක කරන්න. මෙම ප්රමිතිගත මාර්ගෝපදේශ මෙහෙයුම් ක්රමවත් කිරීමට, විචලනය අවම කිරීමට සහ දෝෂ අවම කිරීමට උපකාරී වේ.

- තත්ත්ව පාලන පරීක්ෂණ:වෙල්ඩින් ක්රියාවලිය පුරාම දැඩි තත්ත්ව පාලන පරීක්ෂණ ඇතුළත් කරන්න. නිරන්තර පරීක්ෂාවන් සිදු කර ගැටලු හමු වුවහොත් ඉක්මනින් නිවැරදි කරන්න.

නිගමනය

පරිපථ පුවරු පෑස්සීම ඉලෙක්ට්රොනික නිෂ්පාදනයේ වැදගත් කොටසකි. මෙම ක්රියාවලියේදී ඇතිවිය හැකි ගැටළු අවබෝධ කර ගැනීමෙන්, ඒවා වළක්වා ගැනීමට ක්රියාශීලී පියවර ගත හැක. පෑස්සුම් සන්ධි පරීක්ෂා කිරීමට, සංරචක නිවැරදිව පෙළගස්වා ගැනීමට, පෑස්සීමේ දෝෂ ක්ෂණිකව විසඳීමට සහ මානව දෝෂ වැළැක්වීමට පූර්වාරක්ෂාව ගැනීමට මතක තබා ගන්න. මෙම මාර්ගෝපදේශ අනුගමනය කිරීමෙන් ඔබට මෙම අභියෝග ජය ගැනීමට සහ විශ්වසනීය සහ උසස් තත්ත්වයේ වෙල්ඩින් ක්රියාවලියක් සහතික කරනු ඇත. සුභ වෙල්ඩින්!

පසු කාලය: ඔක්තෝබර්-23-2023

ආපසු