PCB හි ඉවත් කිරීම සැලකිය යුතු කාර්ය සාධන ගැටළු වලට තුඩු දිය හැකිය, විශේෂයෙන් දෘඩ හා නම්යශීලී ද්රව්ය ඒකාබද්ධ කරන දෘඩ-නම්ය මෝස්තරවල. මෙම සංකීර්ණ එකලස්කිරීම්වල කල්පැවැත්ම සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා ඩීලමිනේෂන් වළක්වා ගන්නේ කෙසේද යන්න අවබෝධ කර ගැනීම ඉතා වැදගත් වේ. මෙම ලිපිය PCB delamination වැළැක්වීම සඳහා ප්රායෝගික උපදෙස් ගවේෂණය කරනු ඇත, PCB ලැමිනේෂන්, ද්රව්ය ගැළපුම සහ ප්රශස්ත යන්ත්රකරණ පරාමිතීන් කෙරෙහි අවධානය යොමු කරයි.

PCB Delamination අවබෝධ කර ගැනීම

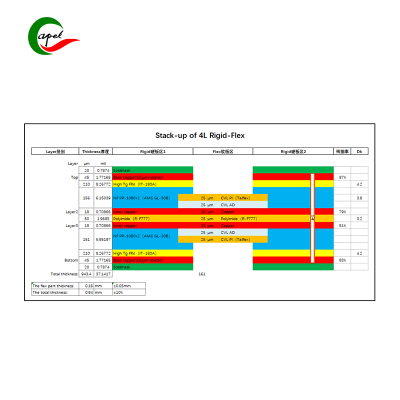

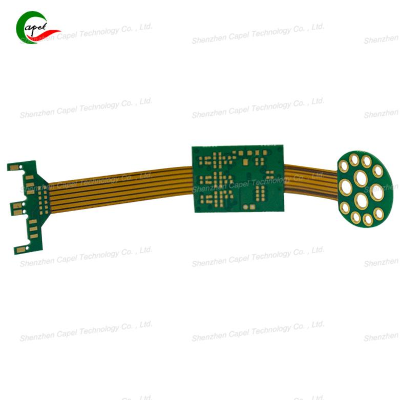

තාප ආතතිය, තෙතමනය අවශෝෂණය සහ යාන්ත්රික වික්රියාව ඇතුළු විවිධ සාධක හේතුවෙන් PCB ස්ථර වෙන් වූ විට delamination සිදුවේ. දෘඩ-නම්ය PCB වල, දෘඩ හා නම්යශීලී ද්රව්යවල විවිධ ගුණාංග හේතුවෙන් අභියෝගය වැඩි වේ. එබැවින්, මෙම ද්රව්ය අතර ගැළපුම සහතික කිරීම delamination වැළැක්වීමේ පළමු පියවර වේ.

PCB ද්රව්ය අනුකූලතාව සහතික කරන්න

ද්රව්ය තෝරා ගැනීම දිරාපත් වීම වැළැක්වීම සඳහා ඉතා වැදගත් වේ. දෘඪ-නම්ය PCB නිර්මාණය කරන විට, සමාන තාප ප්රසාරණ සංගුණක ඇති ද්රව්ය තෝරාගැනීම අත්යවශ්ය වේ. මෙම ගැළපුම තාප බයිසිකල් පැදීමේදී ආතතිය අවම කරයි, එය delamination කිරීමට හේතු විය හැක. අතිරේකව, ලැමිනේෂන් ක්රියාවලියේදී භාවිතා කරන මැලියම් සලකා බලන්න. දෘඪ-නම්ය යෙදුම් සඳහා විෙශේෂෙයන් නිර්මාණය කර ඇති උසස් තත්ත්වයේ ඇලවුම්, ස්ථර අතර බන්ධන ශක්තිය සැලකිය යුතු ලෙස වැඩි දියුණු කළ හැකිය.

PCB ලැමිනේෂන් ක්රියාවලිය

ලැමිනේෂන් ක්රියාවලිය PCB නිෂ්පාදනයේ ප්රධාන අදියරකි. නිසි ලැමිනේෂන් මඟින් ස්ථර එකිනෙක හොඳින් පිළිපැදීම සහතික කරයි, දිරාපත් වීමේ අවදානම අඩු කරයි. ඵලදායී PCB ලැමිනේෂන් සඳහා ප්රායෝගික උපදෙස් කිහිපයක් මෙන්න:

උෂ්ණත්වය සහ පීඩන පාලනය: ලැමිනේෂන් ක්රියාවලිය නිවැරදි උෂ්ණත්වය සහ පීඩනය යටතේ සිදු කරන බවට සහතික වන්න. අධික උෂ්ණත්වයක් ද්රව්ය පිරිහීමට ලක්විය හැකි අතර ප්රමාණවත් පීඩනයක් නොමැතිකම දුර්වල ඇලීමට හේතු විය හැක.

වැකුම් ලැමිනේෂන්: ලැමිනේෂන් ක්රියාවලියේදී රික්තයක් භාවිතා කිරීම බන්ධනයේ දුර්වල ස්ථාන ඇති කළ හැකි වායු බුබුලු ඉවත් කිරීමට උපකාරී වේ. මෙම තාක්ෂණය PCB ස්ථර හරහා වඩාත් ඒකාකාර පීඩනයක් සහතික කරයි.

සුව කිරීමේ කාලය: මැලියම් නිසි ලෙස බන්ධනය වීමට ප්රමාණවත් සුව කිරීමේ කාලයකට ඉඩ දෙන්න. මෙම ක්රියාවලිය ඉක්මන් කිරීම අසම්පූර්ණ ඇලීමකට තුඩු දිය හැකි අතර, දිරාපත් වීමේ අවදානම වැඩි කරයි.

Optimized Rigid-Flex PCB යන්ත්රකරණ පරාමිතීන්

දෘඩ-නම්ය PCB වල අඛණ්ඩතාව සඳහා යන්ත්රෝපකරණ පරාමිතීන් සැලකිය යුතු කාර්යභාරයක් ඉටු කරයි. ඉවත්වීම වැළැක්වීම සඳහා ප්රශස්ත යන්ත්රෝපකරණ උපදෙස් කිහිපයක් මෙන්න:

විදුම් ශිල්ප ක්රම: විදුම් ක්රියාවලියේදී තාප උත්පාදනය අවම කිරීම සඳහා සුදුසු සරඹ බිටු සහ වේගයන් භාවිතා කරන්න. අධික උනුසුම් වීම ඇලවුම් බන්ධනය දුර්වල කළ හැකි අතර එය දිරාපත් වීමට හේතු වේ.

මාර්ගගත කිරීම සහ කැපීම: PCB මාර්ගගත කිරීමේදී හෝ කැපීමේදී, මෙවලම් තියුණු සහ හොඳින් නඩත්තු කර ඇති බවට සහතික වන්න. අඳුරු මෙවලම් අධික පීඩනය හා තාපය ඇති කළ හැකි අතර, ස්ථරවල අඛණ්ඩතාව උල්ලංඝනය කරයි.

Edge ප්රතිකාරය: යන්තගත කිරීමෙන් පසු PCB හි දාර නිසි ලෙස සලකන්න. තෙතමනය ඇතුළු වීම වැළැක්වීම සඳහා දාර සුමට කිරීම හෝ මුද්රා තැබීම මෙයට ඇතුළත් විය හැකි අතර එය කාලයත් සමඟ දිරාපත් වීමට දායක වේ.

PCB Delamination වැළැක්වීම සඳහා ප්රායෝගික උපදෙස්

ඉහත උපාය මාර්ග වලට අමතරව, පහත සඳහන් ප්රායෝගික උපදෙස් සලකා බලන්න:

පාරිසරික පාලනය: තෙතමනය අවශෝෂණය වැළැක්වීම සඳහා පාලිත පරිසරයක PCB ගබඩා කරන්න. ආර්ද්රතාවය ඇලවුම් බන්ධනය දුර්වල කර දිරාපත් වීමට හේතු වේ.

නිතිපතා පරීක්ෂා කිරීම: නිෂ්පාදන ක්රියාවලියේදී දිරාපත් වීමේ සලකුණු සඳහා PCBs නිතිපතා පරීක්ෂා කිරීම ක්රියාත්මක කරන්න. කල්තියා හඳුනා ගැනීම ගැටළු උත්සන්න වීමට පෙර ඒවා අවම කර ගැනීමට උපකාරී වේ.

පුහුණුව සහ දැනුවත් කිරීම: PCB නිෂ්පාදන ක්රියාවලියට සම්බන්ධ සියලුම පුද්ගලයින් ලැමිනේෂන් සහ යන්ත්රෝපකරණ සඳහා හොඳම භාවිතයන් පිළිබඳව පුහුණු කර ඇති බවට සහතික වන්න. delamination සඳහා දායක වන සාධක පිළිබඳ දැනුවත්භාවය වඩා හොඳ තීරණ ගැනීමට හේතු විය හැක.

පසු කාලය: ඔක්තෝබර්-31-2024

ආපසු