8-ස්ථර PCB නිෂ්පාදන ක්රියාවලියට උසස් තත්ත්වයේ සහ විශ්වාසදායක පුවරු සාර්ථක ලෙස නිෂ්පාදනය කිරීම සහතික කිරීම සඳහා වැදගත් වන ප්රධාන පියවර කිහිපයක් ඇතුළත් වේ.සැලසුම් පිරිසැලසුමේ සිට අවසාන එකලස් කිරීම දක්වා, සෑම පියවරක්ම ක්රියාකාරී, කල් පවතින සහ කාර්යක්ෂම PCB සාක්ෂාත් කර ගැනීම සඳහා වැදගත් කාර්යභාරයක් ඉටු කරයි.

පළමුව, 8-ස්ථර PCB නිෂ්පාදන ක්රියාවලියේ පළමු පියවර වන්නේ සැලසුම් සහ පිරිසැලසුමයි.පුවරුවේ සැලැස්මක් නිර්මාණය කිරීම, සංරචක ස්ථානගත කිරීම තීරණය කිරීම සහ හෝඩුවාවන් මාර්ගගත කිරීම තීරණය කිරීම මෙයට ඇතුළත් වේ. මෙම අදියර සාමාන්යයෙන් PCB හි ඩිජිටල් නිරූපණයක් නිර්මාණය කිරීම සඳහා Altium Designer හෝ EagleCAD වැනි නිර්මාණ මෘදුකාංග මෙවලම් භාවිතා කරයි.

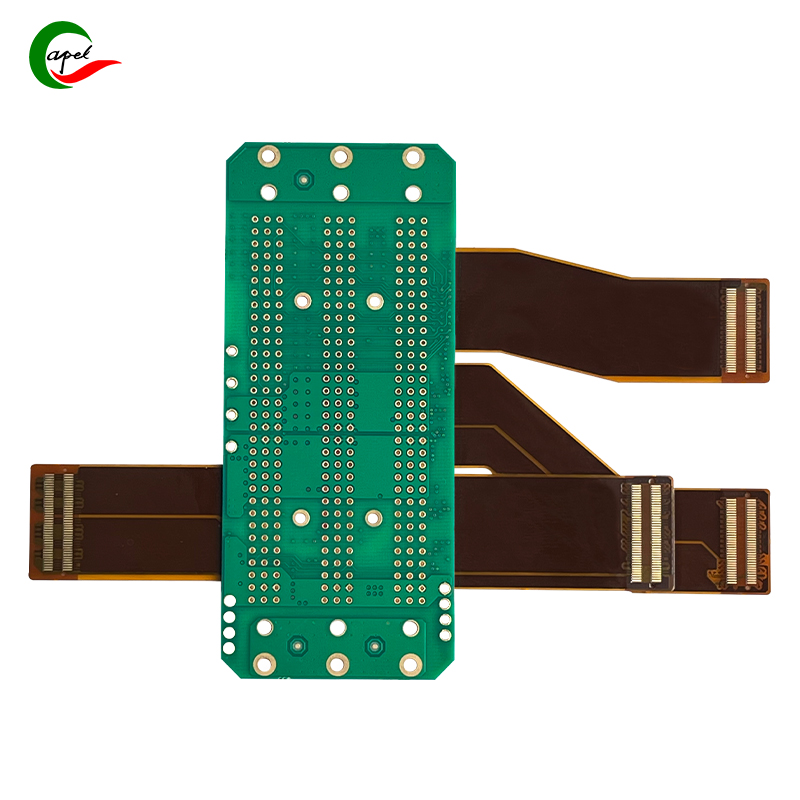

සැලසුම සම්පූර්ණ කිරීමෙන් පසුව, ඊළඟ පියවර වන්නේ පරිපථ පුවරුව සෑදීමයි.නිෂ්පාදන ක්රියාවලිය ආරම්භ වන්නේ FR-4 ලෙස හඳුන්වන සාමාන්යයෙන් ෆයිබර්ග්ලාස් ශක්තිමත් කරන ලද ඉෙපොක්සි වඩාත් සුදුසු උපස්ථර ද්රව්ය තෝරාගැනීමෙනි. මෙම ද්රව්යය විශිෂ්ට යාන්ත්රික ශක්තිය සහ පරිවාරක ගුණ ඇති අතර, එය PCB නිෂ්පාදනය සඳහා වඩාත් සුදුසු වේ.

නිෂ්පාදන ක්රියාවලියට කැටයම් කිරීම, ස්ථර පෙළගැස්වීම සහ විදුම් ඇතුළු උප-පියවර කිහිපයක් ඇතුළත් වේ.කැටයම් කිරීම උපස්ථරයෙන් අතිරික්ත තඹ ඉවත් කිරීමට භාවිතා කරයි, අංශු සහ පෑඩ් ඉතිරි වේ. PCB හි විවිධ ස්ථර නිවැරදිව ගොඩගැසීම සඳහා ස්ථර පෙළගැස්ම සිදු කරනු ලැබේ. මෙම පියවරේදී අභ්යන්තර සහ පිටත ස්ථර නිසි ලෙස පෙළගැසී ඇති බව සහතික කිරීම සඳහා නිරවද්යතාවය ඉතා වැදගත් වේ.

8-ස්ථර PCB නිෂ්පාදන ක්රියාවලියේ තවත් වැදගත් පියවරක් වන්නේ කැණීමයි.විවිධ ස්ථර අතර විද්යුත් සම්බන්ධතා සක්රීය කිරීම සඳහා PCB හි නිශ්චිත සිදුරු විදීම එයට ඇතුළත් වේ. Vias ලෙස හඳුන්වන මෙම සිදුරු, ස්ථර අතර සම්බන්ධතා සැපයීම සඳහා සන්නායක ද්රව්ය වලින් පිරවිය හැකි අතර එමඟින් PCB හි ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය වැඩි දියුණු කරයි.

නිෂ්පාදන ක්රියාවලිය අවසන් වූ පසු, ඊළඟ පියවර වන්නේ සංරචක සලකුණු කිරීම සඳහා පෑස්සුම් ආවරණ සහ තිර මුද්රණය යෙදීමයි.සොල්ඩර් මාස්ක් යනු තඹ අංශු ඔක්සිකරණයෙන් ආරක්ෂා කිරීමට සහ එකලස් කිරීමේදී පෑස්සුම් පාලම් වැලැක්වීමට භාවිතා කරන ද්රව ඡායාරූපගත කළ හැකි බහු අවයවක තුනී ස්ථරයකි. අනෙක් අතට, සේද තිර ස්තරය, සංරචකය, යොමු නිර්මාණකරුවන් සහ අනෙකුත් මූලික තොරතුරු පිළිබඳ විස්තරයක් සපයයි.

පෑස්සුම් ආවරණ සහ තිර මුද්රණය යෙදීමෙන් පසු, පරිපථ පුවරුව පෑස්සුම් පේස්ට් තිර මුද්රණය නම් ක්රියාවලියක් හරහා ගමන් කරයි.මෙම පියවරේදී පරිපථ පුවරුවේ මතුපිටට පෑස්සුම් පේස්ට් තුනී ස්ථරයක් තැන්පත් කිරීම සඳහා ස්ටෙන්සිල් භාවිතා කිරීම ඇතුළත් වේ. සොල්ඩර් පේස්ට් සංරචකය සහ PCB අතර ශක්තිමත් සහ විශ්වාසදායක විද්යුත් සම්බන්ධතාවයක් ඇති කිරීම සඳහා ප්රතිප්රවාහ පෑස්සුම් ක්රියාවලියේදී දියවන ලෝහ මිශ්ර ලෝහ අංශු වලින් සමන්විත වේ.

පෑස්සුම් පේස්ට් යෙදීමෙන් පසු, PCB වෙත සංරචක සවි කිරීම සඳහා ස්වයංක්රීය පික් ඇන්ඩ් ප්ලේස් යන්ත්රයක් භාවිතා කරයි.මෙම යන්ත්ර නිවැරදිව පිරිසැලසුම් සැලසුම් මත පදනම්ව නියමිත ප්රදේශවලට සංරචක ස්ථානගත කරයි. සංරචක පෑස්සුම් පේස්ට් සමඟ රඳවා තබා ඇති අතර, තාවකාලික යාන්ත්රික හා විද්යුත් සම්බන්ධතා සාදයි.

8-ස්ථර PCB නිෂ්පාදන ක්රියාවලියේ අවසාන පියවර වන්නේ reflow soldering වේ.මෙම ක්රියාවලියට සම්පූර්ණ පරිපථ පුවරුව පාලිත උෂ්ණත්ව මට්ටමකට යටත් කිරීම, පෑස්සුම් පේස්ට් උණු කිරීම සහ සංරචක පුවරුවට ස්ථිරව බැඳීම ඇතුළත් වේ. ප්රත්යාවර්ත පෑස්සුම් ක්රියාවලිය අධික උනුසුම් වීම හේතුවෙන් සංරචක වලට සිදුවන හානිය වළක්වා ගනිමින් ශක්තිමත් සහ විශ්වාසදායක විදුලි සම්බන්ධතාවයක් සහතික කරයි.

Reflow පෑස්සුම් ක්රියාවලිය අවසන් වූ පසු, PCB එහි ක්රියාකාරිත්වය සහ ගුණාත්මකභාවය සහතික කිරීම සඳහා හොඳින් පරීක්ෂා කර පරීක්ෂා කරනු ලැබේ.කිසියම් දෝෂයක් හෝ ගැටළු හඳුනා ගැනීම සඳහා දෘශ්ය පරීක්ෂණ, විදුලි අඛණ්ඩතා පරීක්ෂණ සහ ක්රියාකාරී පරීක්ෂණ වැනි විවිධ පරීක්ෂණ සිදු කරන්න.

සාරාංශයක් ලෙස, ද8-ස්ථර PCB නිෂ්පාදන ක්රියාවලියවිශ්වසනීය හා කාර්යක්ෂම පුවරුවක් නිෂ්පාදනය කිරීම සඳහා අත්යවශ්ය තීරණාත්මක පියවර මාලාවක් ඇතුළත් වේ.සැලසුම් සහ පිරිසැලසුමේ සිට නිෂ්පාදනය, එකලස් කිරීම සහ පරීක්ෂා කිරීම දක්වා, සෑම පියවරක්ම PCB හි සමස්ත ගුණාත්මකභාවය සහ ක්රියාකාරීත්වයට දායක වේ. මෙම පියවර නිවැරදිව හා විස්තරාත්මකව අනුගමනය කිරීමෙන් නිෂ්පාදකයින්ට විවිධ යෙදුම් අවශ්යතා සපුරාලන උසස් තත්ත්වයේ PCB නිෂ්පාදනය කළ හැකිය.

පසු කාලය: සැප්-26-2023

ආපසු