නම්යශීලී සහ සංයුක්ත ඉලෙක්ට්රොනික විසඳුම් සඳහා ඇති ඉල්ලුම අඛණ්ඩව වැඩි වන බැවින්, දෘඪ-නම්ය PCBs PCB සැලසුම් සහ නිෂ්පාදනයේ ජනප්රිය තේරීමක් බවට පත්ව ඇත. මෙම පුවරු කල්පැවැත්ම සහ ක්රියාකාරීත්වය කැප නොකර වැඩිදියුණු කළ නම්යශීලී බවක් ලබා දීම සඳහා දෘඩ සහ නම්යශීලී PCB වල වාසි ඒකාබද්ධ කරයි. විශ්වාසනීය සහ ප්රශස්ත දෘඪ-නම්ය PCBs සැලසුම් කිරීම සඳහා, ස්ටැක්-අප් වින්යාසය පිළිබඳ මනා අවබෝධයක් ඉතා වැදගත් වේ. ස්ටැක්-අප් ව්යුහය PCB හි සැකැස්ම සහ ස්ථර ව්යුහය තීරණය කරයි, එහි ක්රියාකාරිත්වයට සහ නිෂ්පාදන හැකියාවට සෘජුවම බලපායි.මෙම විස්තීර්ණ මාර්ගෝපදේශය දෘඩ-නම්ය PCB ස්ටැකප් වල සංකීර්ණතා ගැන සොයා බලනු ඇත, නිර්මාණ ක්රියාවලියේදී දැනුවත් තීරණ ගැනීමට නිර්මාණකරුවන්ට උපකාර කිරීමට වටිනා අවබෝධයක් ලබා දේ. එය ද්රව්ය තෝරාගැනීම, ස්ථර ස්ථානගත කිරීම, සංඥා අඛණ්ඩතාව සලකා බැලීම්, සම්බාධනය පාලනය සහ නිෂ්පාදන සීමාවන් ඇතුළු විවිධ අංශ ආවරණය කරනු ඇත. rigid-flex PCB stackups හි සංකීර්ණතා අවබෝධ කර ගැනීමෙන්, නිර්මාණකරුවන්ට ඔවුන්ගේ නිර්මාණවල අඛණ්ඩතාව සහ විශ්වසනීයත්වය සහතික කළ හැකිය. ඔවුන් සංඥා අඛණ්ඩතාව ප්රශස්ත කිරීම, විද්යුත් චුම්භක මැදිහත්වීම් (EMI) අවම කිරීම සහ කාර්යක්ෂම නිෂ්පාදන ක්රියාවලීන් සඳහා පහසුකම් සපයයි. ඔබ rigid-flex PCB නිර්මාණයට අලුත් වුවත්, ඔබේ දැනුම වැඩි දියුණු කිරීමට බලාපොරොත්තු වුවත්, මෙම මාර්ගෝපදේශය ඔබට වටිනා සම්පතක් වනු ඇත, වින්යාසය ගොඩගැසීමේ සංකීර්ණතා සැරිසැරීමට සහ නිෂ්පාදන පරාසයක් සඳහා උසස් තත්ත්වයේ, දෘඩ නම්යශීලී PCB විසඳුම් සැලසුම් කිරීමට ඔබට හැකි වේ.

1.දෘඩ-නම්ය පුවරුවක් යනු කුමක්ද?

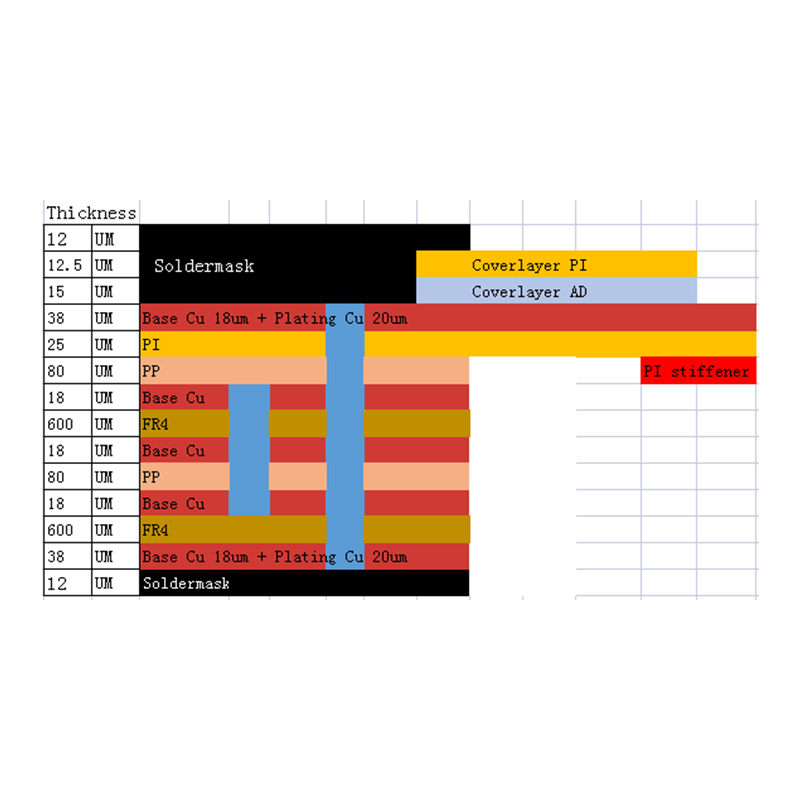

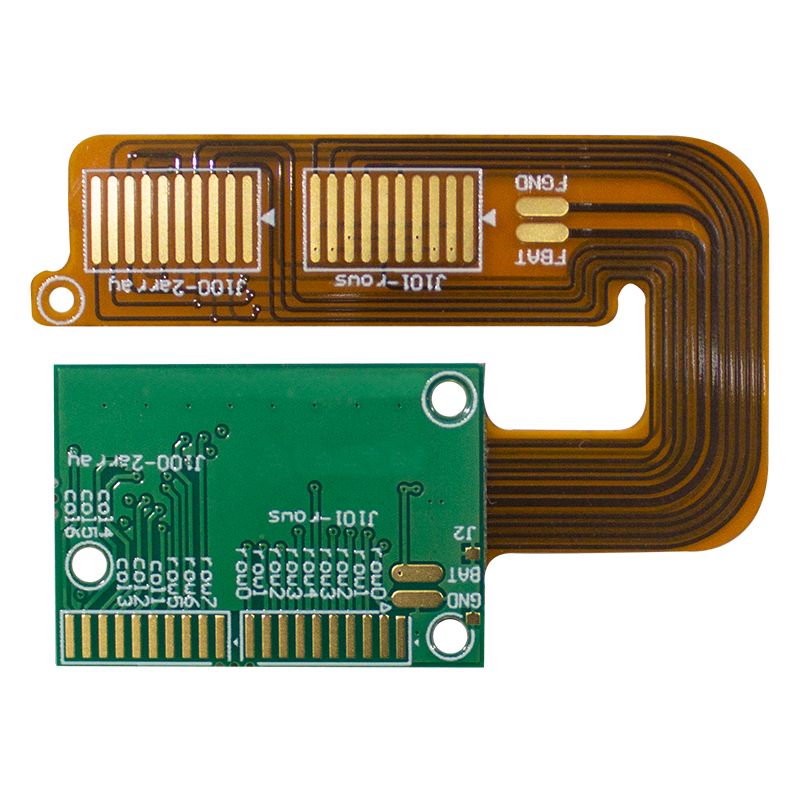

Rigid-flex board, rigid-flex printed circuit Board (PCB) ලෙසද හැඳින්වේ, එය එක් පුවරුවක දෘඩ සහ නම්යශීලී උපස්ථර ඒකාබද්ධ කරන PCB වේ.එය සැලසුම් නම්යශීලී බව සහ කල්පැවැත්ම වැඩි දියුණු කිරීම සඳහා දෘඩ සහ නම්යශීලී PCB වල වාසි ඒකාබද්ධ කරයි. දෘඩ-නම්ය පුවරුවක, දෘඩ කොටස සාම්ප්රදායික දෘඩ PCB ද්රව්ය වලින් (FR4 වැනි) සාදා ඇති අතර නම්යශීලී කොටස නම්යශීලී PCB ද්රව්ය වලින් (පොලිමයිඩ් වැනි) සාදා ඇත. මෙම කොටස් තනි ඒකාබද්ධ පුවරුවක් සෑදීම සඳහා සිදුරු හෝ ෆ්ලෙක්ස් සම්බන්ධක හරහා ප්ලේටඩ් හරහා අන්තර් සම්බන්ධිත වේ. දෘඪ කොටස් සම්මත දෘඩ PCB වලට සමාන සංරචක, සම්බන්ධක සහ අනෙකුත් යාන්ත්රික මූලද්රව්ය සඳහා ආධාරක සහ ස්ථාවරත්වය සපයයි. අනෙක් අතට නම්යශීලී කොටස පරිපථ පුවරුවට නැමීමට සහ නැමීමට ඉඩ සලසයි, එය සීමිත ඉඩක් හෝ අක්රමවත් හැඩතල සහිත ඉලෙක්ට්රොනික උපාංගවලට ගැලපේ. සාම්ප්රදායික දෘඩ හෝ නම්යශීලී PCB වලට වඩා Rigid-flex boards වාසි කිහිපයක් ලබා දෙයි. ඔවුන් සම්බන්ධක සහ කේබල් සඳහා අවශ්යතාවය අඩු කරයි, ඉඩ ඉතිරි කිරීම, එකලස් කිරීමේ කාලය අවම කිරීම සහ අසාර්ථක වීමේ විභව ස්ථාන ඉවත් කිරීමෙන් විශ්වසනීයත්වය වැඩි කරයි. මීට අමතරව, දෘඩ-නම්ය පුවරු දෘඩ සහ නම්ය කොටස් අතර අන්තර් සම්බන්ධතා සරල කිරීම, මාර්ගගත කිරීමේ සංකීර්ණතාව අඩු කිරීම සහ සංඥා අඛණ්ඩතාව වැඩිදියුණු කිරීම මගින් සැලසුම් ක්රියාවලිය සරල කරයි. දෘඩ-නම්ය පුවරු සාමාන්යයෙන් භාවිතා වන්නේ ඉඩ සීමිත හෝ පුවරුව නිශ්චිත හැඩයකට හෝ පැතිකඩකට අනුගත වීමට අවශ්ය යෙදුම්වල ය. ප්රමාණය, බර සහ විශ්වසනීයත්වය ප්රධාන සාධක වන අභ්යවකාශ, වෛද්ය උපකරණ, මෝටර් රථ ඉලෙක්ට්රොනික සහ අතේ ගෙන යා හැකි ඉලෙක්ට්රොනික උපකරණවල ඒවා බොහෝ විට දක්නට ලැබේ. දෘඩ හා නම්යශීලී ද්රව්ය සහ අන්තර් සම්බන්ධතා වල සංකලනය හේතුවෙන් දෘඩ-නම්ය පුවරු සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම සඳහා විශේෂිත දැනුමක් සහ ප්රවීණත්වයක් අවශ්ය වේ. එබැවින්, දෘඪ-ෆ්ලෙක්ස් පුවරු නිෂ්පාදනයේ සංකීර්ණතා හැසිරවීමට හැකියාව ඇති පළපුරුදු PCB නිෂ්පාදකයෙකු සමඟ වැඩ කිරීම වැදගත් වේ.

2. දෘඪ flex pcb ස්ටැකිං වින්යාසය වැදගත් වන්නේ ඇයි?

යාන්ත්රික අඛණ්ඩතාව:

Rigid-flex PCBs නම්යශීලී බව සහ විශ්වසනීයත්වය සැපයීම සඳහා නිර්මාණය කර ඇත. ස්ටැකිං වින්යාසය මඟින් දෘඩ සහ නම්යශීලී ස්ථර වල සැකැස්ම තීරණය කරයි, එහි ව්යුහාත්මක අඛණ්ඩතාවයට හානියක් නොවන පරිදි පුවරුවට නැමීම, ඇඹරීම සහ අනෙකුත් යාන්ත්රික ආතතීන්ට ඔරොත්තු දිය හැකි බව සහතික කරයි. PCB තෙහෙට්ටුව, ආතතිය සාන්ද්රණය සහ කාලයත් සමඟ අසාර්ථක වීම වැළැක්වීම සඳහා නිසි ස්ථර පෙළගැස්ම ඉතා වැදගත් වේ.

අවකාශය ප්රශස්තකරණය:

සීමිත ඉඩක් සහිත සංයුක්ත ඉලෙක්ට්රොනික උපාංගවල දෘඪ-නම්ය පුවරු බහුලව භාවිතා වේ. ගොඩගැසී ඇති වින්යාසයන් මඟින් ත්රිමාණ අවකාශය උපරිම ලෙස භාවිතා කරන ආකාරයෙන් ස්ථර සහ සංරචක සැකසීමෙන් පවතින ඉඩ කාර්යක්ෂමව භාවිතා කිරීමට නිර්මාණකරුවන්ට ඉඩ සලසයි. මෙමගින් PCBs තද ආවරණ, කුඩා උපාංග සහ සංකීර්ණ ආකෘති සාධක තුළ ස්ථාපනය කිරීමට හැකියාව ලැබේ. සංඥා අඛණ්ඩතාව:

දෘඪ flex PCB හි සංඥා අඛණ්ඩතාව එහි නිසි ක්රියාකාරිත්වය සඳහා ඉතා වැදගත් වේ. පාලිත සම්බාධනය, සම්ප්රේෂණ මාර්ග මාර්ගගත කිරීම සහ හරස්කඩ අවම කිරීම වැනි සාධක සැලකිල්ලට ගනිමින් සංඥා අඛණ්ඩතාව ප්රශස්ත කිරීම සඳහා ගොඩගැසීමේ වින්යාසය වැදගත් කාර්යභාරයක් ඉටු කරයි. සාධාරණ ස්ථර සැකැස්ම මඟින් අධිවේගී සංඥා ඵලදායී ලෙස මාර්ගගත කිරීම සහතික කළ හැක, සංඥා දුර්වල වීම අඩු කරයි, සහ නිවැරදි දත්ත සම්ප්රේෂණය සහතික කළ හැක.

තාප කළමනාකරණය:

ඉලෙක්ට්රොනික උපාංග තාපය ජනනය කරන අතර, අධික උනුසුම් වීම සහ සංරචක වලට විය හැකි හානි වැළැක්වීම සඳහා නිසි තාප කළමනාකරණය ඉතා වැදගත් වේ. දෘඩ-නම්ය PCB වල ගොඩගැසී ඇති වින්යාසය කාර්යක්ෂම තාප විසර්ජනය සඳහා තාප විසා, තඹ ස්ථර සහ තාප සින්ක් උපාය මාර්ගිකව ස්ථානගත කිරීමට ඉඩ සලසයි. ස්ටැක්-අප් සැලසුම් ක්රියාවලියේදී තාප ගැටළු සලකා බැලීමෙන්, නිර්මාණකරුවන්ට PCB කල්පැවැත්ම සහ විශ්වසනීයත්වය සහතික කළ හැකිය.

නිෂ්පාදන සලකා බැලීම්:

ගොඩගැසීමේ වින්යාසය දෘඩ-නම්ය PCB නිෂ්පාදන ක්රියාවලියට බලපායි. එය ස්ථර එකට බැඳී ඇති අනුපිළිවෙල, නම්යශීලී සහ දෘඩ ස්ථර පෙළගැස්වීම සහ ලියාපදිංචි කිරීම සහ සංරචක ස්ථානගත කිරීම තීරණය කරයි. ස්ටැක්-අප් වින්යාසයන් ප්රවේශමෙන් තෝරා ගැනීමෙන්, නිර්මාණකරුවන්ට නිෂ්පාදන ක්රියාවලිය විධිමත් කිරීමට, නිෂ්පාදන පිරිවැය අඩු කිරීමට සහ නිෂ්පාදන දෝෂ ඇතිවීමේ අවදානම අවම කිරීමට හැකිය.

3. දෘඪ-නම්ය PCB ස්ටැකප් හි ප්රධාන සංරචක

දෘඩ-නම්ය PCB ස්ටැකප් එකක් සැලසුම් කිරීමේදී, සලකා බැලිය යුතු ප්රධාන සංරචක කිහිපයක් තිබේ. සමස්ත PCB සැලසුම සඳහා අවශ්ය ව්යුහාත්මක සහය, විද්යුත් සම්බන්ධතාවය සහ නම්යශීලීභාවය සැපයීමේදී මෙම සංරචක වැදගත් කාර්යභාරයක් ඉටු කරයි. දෘඪ-නම්ය PCB ස්ටැකප් එකක ප්රධාන කොටස් පහත දැක්වේ:

දෘඪ ස්ථරය:

දෘඩ තට්ටුව සාමාන්යයෙන් සාදා ඇත්තේ FR-4 හෝ ඊට සමාන ද්රව්ය වැනි දෘඩ පාදක ද්රව්යයකිනි. මෙම ස්ථරය PCB වෙත යාන්ත්රික ශක්තිය සහ ස්ථාවරත්වය සපයයි. එහි සංරචක ද ඇති අතර මතුපිට සවි කිරීමේ උපාංග (SMD) සහ සිදුරු හරහා උපාංග ස්ථාපනය කිරීමට ඉඩ සලසයි. දෘඩ ස්තරය නම්යශීලී ස්ථරය සඳහා ශක්තිමත් පදනමක් සපයන අතර සම්පූර්ණ PCB හි නිසි පෙළගැස්ම සහ දෘඪතාව සහතික කරයි.

නම්යශීලී ස්ථරය:

නම්යශීලී ස්ථරය සමන්විත වන්නේ පොලිමයිඩ් හෝ සමාන ද්රව්ය වැනි නම්යශීලී මූලික ද්රව්යයකි. මෙම ස්තරය PCB හට නැමීමට, නැමීමට සහ නැමීමට ඉඩ සලසයි. Flex ස්ථරය යනු බොහෝ පරිපථ සහ විදුලි සම්බන්ධතා පිහිටා ඇති ස්ථානයයි. PCB විවිධ හැඩයන් හෝ අවකාශයන්ට නැමීමට හෝ අනුකූල වීමට අවශ්ය යෙදුම් සඳහා අවශ්ය නම්යශීලීභාවය එය සපයයි. යෙදුමේ අවශ්යතා සපුරාලීම සහතික කිරීම සඳහා මෙම ස්ථරයේ නම්යශීලීභාවය ප්රවේශමෙන් සලකා බැලිය යුතුය.

ඇලවුම් ස්ථරය:

ඇලවුම් ස්ථරයක් යනු දෘඩ තට්ටුවක් සහ නම්යශීලී තට්ටුවක් අතර යොදන ලද ඇලවුම් ද්රව්ය තුනී ස්ථරයකි. එහි ප්රධාන අරමුණ වන්නේ ලැමිෙන්ට් සඳහා ව්යුහාත්මක අඛණ්ඩතාව සැපයීම, දෘඪ සහ නම්යශීලී ස්ථර එකට බැඳීමයි. නැමීමේ හෝ නැමීමේ චලනයන් වලදී පවා ස්ථර එකිනෙකට තදින් සම්බන්ධ වී ඇති බව සහතික කරයි. ඇලවුම් ස්ථරය ද පාර විද්යුත් ද්රව්යයක් ලෙස ක්රියා කරයි, ස්ථර අතර පරිවාරක සපයයි. මැලියම් ද්රව්ය තෝරා ගැනීම ඉතා වැදගත් වන්නේ එයට හොඳ බන්ධන ගුණ, ඉහළ පාර විද්යුත් ශක්තිය සහ මූලික ද්රව්ය සමඟ අනුකූල වීම අවශ්ය වන බැවිනි.

ශක්තිමත් කිරීම සහ ආවරණය:

ශක්තිමත් කිරීම් සහ ආවරණ යනු එහි යාන්ත්රික ශක්තිය, ආරක්ෂාව සහ විශ්වසනීයත්වය වැඩි දියුණු කිරීම සඳහා PCB ස්ටැකප් එකකට බොහෝ විට එකතු කරන අමතර ස්ථර වේ. ශක්තිමත් කිරීම්වලට FR-4 වැනි ද්රව්ය හෝ අමතර දෘඩතාව සහ ආධාරකයක් සැපයීම සඳහා දෘඩ හෝ නම්යශීලී ස්ථරවල නිශ්චිත ප්රදේශවලට ලැමිෙන්ට් කර ඇති පොලිමයිඩ් මත පදනම් වූ මැලියම් රහිත තහඩු ඇතුළත් විය හැකිය. PCB මතුපිට තෙතමනය, දූවිලි සහ යාන්ත්රික ආතතිය වැනි පාරිසරික සාධක වලින් ආරක්ෂා කිරීම සඳහා පෑස්සුම් ආවරණ සහ ආරක්ෂිත ආලේපන වැනි ආවරණ වලින් ආලේප කර ඇත.

යෙදුමේ අවශ්යතා සපුරාලන ප්රවේශමෙන් නිර්මාණය කරන ලද දෘඪ-නම්ය PCB ස්ටැකප් එකක් සෑදීමට මෙම ප්රධාන සංරචක එක්ව ක්රියා කරයි. දෘඩ හා නම්යශීලී ස්ථර මගින් සපයනු ලබන ව්යුහාත්මක අඛණ්ඩතාව සහ නම්යශීලිත්වය, මෙන්ම ඇලවුම් ස්ථර, පරිපථයේ අඛණ්ඩතාවයට හානියක් නොවන පරිදි PCB නැමීමේ හෝ නැමීමේ චලනයන්ට ඔරොත්තු දිය හැකි බව සහතික කරයි. මීට අමතරව, ශක්තිමත් කිරීම් සහ ආවරණ භාවිතය PCB හි සමස්ත විශ්වසනීයත්වය සහ ආරක්ෂාව වැඩි දියුණු කරයි. මෙම සංරචක ප්රවේශමෙන් තෝරාගෙන සැලසුම් කිරීමෙන්, ඉංජිනේරුවන්ට ශක්තිමත් සහ විශ්වාසදායක දෘඪ-නම්ය PCB ස්ටැකප් නිර්මාණය කළ හැකිය.

4.Rigid-flex PCB ස්ටැකප් වින්යාස වර්ගය

rigid-flex PCB stackups සැලසුම් කිරීමේදී, යෙදුමේ නිශ්චිත අවශ්යතා අනුව විවිධ වින්යාස වර්ග භාවිතා කළ හැක. ස්ටැක්-අප් වින්යාසය මඟින් සැලසුමට ඇතුළත් කර ඇති ස්ථර ගණන සහ දෘඩ හා නම්යශීලී ස්ථර සැකසීම තීරණය කරයි. පහත දැක්වෙන්නේ දෘඪ-නම්ය PCB ස්ටැකප් වින්යාසවල පොදු වර්ග තුනකි:

දෘඩ සහ මෘදු ලැමිනේෂන් 1 ස්ථරය:

මෙම වින්යාසය තුළ, PCB දෘඩ ද්රව්යවල තනි තට්ටුවකින් සහ නම්යශීලී ද්රව්යවල තනි තට්ටුවකින් සමන්විත වේ. දෘඩ ස්තරය අවශ්ය ස්ථායිතාව සහ ආධාරක සපයන අතර නම්යශීලී ස්ථරය PCB හට නැමීමට සහ නැමීමට ඉඩ සලසයි. මෙම වින්යාසය සීමිත නම්යශීලී බවක් සහ සරල මෝස්තරයක් අවශ්ය යෙදුම් සඳහා සුදුසු වේ.

දෘඩ සහ මෘදු සුපිරි ස්ථාන 2 ක්:

මෙම වින්යාසය තුළ, PCB ස්ථර දෙකකින් සමන්විත වේ - දෘඩ තට්ටුවක් සහ නම්යශීලී ස්ථරයක්. නම්යශීලී ස්ථර දෙකක් අතර දෘඩ තට්ටුවක් සවි කර “පොත” සැකැස්මක් නිර්මාණය කරයි. මෙම වින්යාසය වැඩි නම්යශීලී බවක් ලබා දෙන අතර PCB දෙපස ඇති සංරචක භාවිතා කරමින් වඩාත් සංකීර්ණ සැලසුම් කිරීමට ඉඩ සලසයි. එය තනි ස්ථර වින්යාසයකට වඩා නැමීමේ සහ නැමීමේ දී හොඳ නම්යශීලී බවක් ලබා දෙයි.

බහු-ස්ථර දෘඩ සහ මෘදු සුපිරි ස්ථානය:

මෙම වින්යාසය තුළ, PCB බහු ස්ථර වලින් සමන්විත වේ - දෘඩ සහ නම්යශීලී ස්ථර වල එකතුවකි. දෘඩ සහ නම්යශීලී ස්ථර අතර ප්රත්යාවර්ත වෙමින් ස්ථර එකිනෙක මත ගොඩගැසී ඇත. මෙම වින්යාසය ඉහළම මට්ටමේ නම්යශීලී බවක් ලබා දෙන අතර බහු සංරචක සහ පරිපථ භාවිතයෙන් වඩාත් සංකීර්ණ මෝස්තර සඳහා ඉඩ සලසයි. ඉහළ නම්යශීලී බවක් සහ සංයුක්ත නිර්මාණයක් අවශ්ය යෙදුම් සඳහා එය සුදුසු වේ.

දෘඪ-නම්ය ස්ටැකප් වින්යාසය තේරීම අවශ්ය නම්යශීලී මට්ටම, පරිපථ සැලසුම් සංකීර්ණත්වය සහ අවකාශ සීමාවන් වැනි සාධක මත රඳා පවතී. ඉංජිනේරුවන් විසින් වඩාත් සුදුසු ගොඩගැසීමේ වින්යාසය තීරණය කිරීම සඳහා යෙදුමේ අවශ්යතා සහ සීමාවන් ප්රවේශමෙන් ඇගයීමට ලක් කළ යුතුය.

දෘඪ-නම්ය ලැමිෙන්ට් ඉදිකිරීමට අමතරව, ද්රව්ය තෝරාගැනීම, එක් එක් ස්ථරයේ ඝණකම, සහ හරහා සහ සම්බන්ධතා නිර්මාණය වැනි අනෙකුත් සාධක ද දෘඪ-නම්ය PCB වල සමස්ත ක්රියාකාරිත්වය සහ විශ්වසනීයත්වය තීරණය කිරීමේදී වැදගත් කාර්යභාරයක් ඉටු කරයි. තෝරාගත් ස්ටැකප් වින්යාසය යෙදුමේ නිශ්චිත අවශ්යතා සහ ප්රමිතීන් සපුරාලන බව සහතික කිරීම සඳහා PCB නිෂ්පාදකයා සහ නිර්මාණ ප්රවීණයන් සමඟ සමීපව කටයුතු කිරීම ඉතා වැදගත් වේ.

සුදුසු දෘඩ-නම්ය ස්ටැකප් වින්යාසය තේරීමෙන් සහ අනෙකුත් සැලසුම් පරාමිතීන් ප්රශස්ත කිරීමෙන්, ඉංජිනේරුවන්ට ඔවුන්ගේ යෙදුම්වල අද්විතීය අවශ්යතා සපුරාලන විශ්වාසදායක, ඉහළ කාර්ය සාධනයක් සහිත දෘඩ-flex PCB ක්රියාත්මක කළ හැකිය.

5. දෘඪ-Flex PCB Stacking වින්යාසය තෝරාගැනීමේදී සලකා බැලිය යුතු සාධක

දෘඪ-flex PCB ස්ටැකප් වින්යාසයක් තෝරාගැනීමේදී, ප්රශස්ත කාර්ය සාධනය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා සලකා බැලිය යුතු සාධක කිහිපයක් තිබේ. මතක තබා ගත යුතු වැදගත් සාධක පහක් මෙන්න:

සංඥා අඛණ්ඩතාව:

ස්ටැකප් වින්යාසය තේරීම PCB හි සංඥා අඛණ්ඩතාවයට සැලකිය යුතු ලෙස බලපෑ හැකිය. නම්යශීලී ස්තරවල සංඥා ලුහුබැඳීම් දෘඩ ස්ථරවලට සාපේක්ෂව වෙනස් සම්බාධන ලක්ෂණ තිබිය හැක. සංඥා නැතිවීම, හරස්කඩ සහ සම්බාධනය නොගැලපීම අවම කරන ස්ටැකප් වින්යාසයක් තෝරා ගැනීම ඉතා වැදගත් වේ. PCB පුරා සංඥා අඛණ්ඩතාව පවත්වා ගැනීම සඳහා නිසි සම්බාධන පාලන ක්රම භාවිතා කළ යුතුය.

නම්යශීලී අවශ්යතා:

PCB හි අවශ්ය නම්යශීලී මට්ටම වැදගත් සලකා බැලීමකි. විවිධ යෙදුම්වලට විවිධ නැමීමේ සහ නැමීමේ අවශ්යතා තිබිය හැක. PCB සියලු යාන්ත්රික සහ විද්යුත් කාර්ය සාධන අවශ්යතා සපුරාලන බව සහතික කරන අතරම අවශ්ය නම්යශීලීභාවයට ඉඩ සැලසීමට ස්ටැකප් වින්යාසය තෝරාගත යුතුය. නිශ්චිත යෙදුම් අවශ්යතා මත පදනම්ව නම්යශීලී ස්ථර ගණන සහ සැකැස්ම ප්රවේශමෙන් තීරණය කළ යුතුය.

අවකාශ සීමාවන්:

නිෂ්පාදනයක් හෝ උපාංගයක් තුළ ඇති ඉඩ ප්රමාණය, ස්ටැක්-අප් වින්යාසය තේරීමට සැලකිය යුතු ලෙස බලපෑ හැකිය. සීමිත PCB ඉඩ සහිත සංයුක්ත සැලසුම් සඳහා අවකාශය උපරිම ලෙස භාවිතා කිරීම සඳහා බහු-ස්ථර දෘඩ-නම්ය වින්යාස කිරීම් අවශ්ය විය හැකිය. අනෙක් අතට, විශාල මෝස්තර අට්ටි-අප් වින්යාසයන් තෝරාගැනීමේදී වඩාත් නම්යශීලී වීමට ඉඩ සලසයි. කාර්ය සාධනය හෝ විශ්වසනීයත්වය සම්මුතියකින් තොරව පවතින අවකාශයට සරිලන පරිදි ගොඩගැසීම ප්රශස්ත කිරීම ඉතා වැදගත් වේ.

තාප කළමනාකරණය:

පරිපථ සහ සංරචකවල කාර්ය සාධනය සහ විශ්වසනීයත්වය කෙරෙහි බලපෑ හැකි තාපය ගොඩනැගීම වැළැක්වීම සඳහා ඵලදායී තාප කළමනාකරණය ඉතා වැදගත් වේ. ස්ටැක්අප් වින්යාසය තෝරාගැනීමේදී තාපය විසුරුවා හැරීම සැලකිල්ලට ගත යුතුය. උදාහරණයක් ලෙස, PCB විශාල තාපයක් ජනනය කරන්නේ නම්, එයට ලෝහ මධ්යයන් ඇතුළත් කිරීම හෝ තාප හරහා භාවිතා කිරීම වැනි තාපය විසුරුවා හැරීමට උපකාර වන පිරිසැලසුමක් අවශ්ය විය හැකිය. තාපය කාර්යක්ෂමව විසුරුවා හැරීම සඳහා තාපන සංරචක උපක්රමශීලීව තොගයේ තැබිය යුතුය.

සකස් කිරීම සහ එකලස් කිරීම සලකා බැලීම්:

තෝරාගත් ස්ටැක්-අප් වින්යාසය සැකසීමට සහ එකලස් කිරීමට පහසු විය යුතුය. නිෂ්පාදනයේ පහසුව, නිෂ්පාදන ක්රියාවලීන් සහ එකලස් කිරීමේ තාක්ෂණයන් සමඟ ගැළපීම සහ සුදුසු ද්රව්ය ලබා ගැනීමේ හැකියාව වැනි සාධක සලකා බැලිය යුතුය. උදාහරණයක් ලෙස, සමහර ස්ටැක්-අප් වින්යාසයන් සඳහා විශේෂිත නිෂ්පාදන ශිල්පීය ක්රම අවශ්ය විය හැකිය හෝ භාවිතා කළ හැකි ද්රව්යවල සීමාවන් තිබිය හැකිය. තෝරාගත් වින්යාසය කාර්යක්ෂමව නිෂ්පාදනය කර එකලස් කළ හැකි බව සහතික කිරීම සඳහා සැලසුම් ක්රියාවලියේ මුල් අවධියේදී PCB නිෂ්පාදකයා සමඟ වැඩ කිරීම ඉතා වැදගත් වේ.

මෙම සාධක පහ පරෙස්සමින් ඇගයීමෙන්, දෘඩ-නම්ය PCB ගොඩගැසීමේ වින්යාසය තෝරා ගැනීම පිළිබඳව ඉංජිනේරුවන්ට දැනුවත් තීරණයක් ගත හැකිය. තෝරාගත් වින්යාසය සියලු සැලසුම් අවශ්යතා සපුරාලන බව සහ නිෂ්පාදන ක්රියාවලියට අනුකූල බව සහතික කිරීම සඳහා නිෂ්පාදන සහ එකලස් කිරීමේ විශේෂඥයෙකු සමඟ වැඩ කිරීම බෙහෙවින් නිර්දේශ කෙරේ. සංඥා අඛණ්ඩතාව, නම්යශීලී බව, අවකාශ සීමාවන්, තාප කළමනාකරණය සහ නිෂ්පාදන සලකා බැලීම් සඳහා ගොඩගැසීම අභිරුචිකරණය කිරීමෙන් ශක්තිමත් සහ විශ්වාසදායක දෘඩ-නම්ය PCB විසඳුමක් ලැබෙනු ඇත.

6.දෘඩ-නම්යශීලී PCB ස්ටැක්-අප් සඳහා සැලසුම් සලකා බැලීම්

දෘඪ-නම්ය PCB ස්ටැකප් එකක් සැලසුම් කිරීමේදී, නිසි ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා සලකා බැලිය යුතු වැදගත් සාධක කිහිපයක් තිබේ. මෙන්න ප්රධාන සැලසුම් සලකා බැලීම් පහක්:

ස්ථර ව්යාප්තිය සහ සමමිතිය:

නිර්මාණයේ සමතුලිතතාවය සහ සමමිතිය සාක්ෂාත් කර ගැනීම සඳහා ගොඩගැසීමේ ස්ථර ව්යාප්තිය ඉතා වැදගත් වේ. මෙය නැමීමේ ක්රියාවලියේදී විකෘති වීම හෝ ගැටගැසීමේ ගැටළු වළක්වා ගැනීමට උපකාරී වේ. ෆ්ලෙක්ස් පුවරුවේ සෑම පැත්තකින්ම එකම ස්ථර සංඛ්යාවක් තිබීම සහ ස්ටැක් මධ්යයේ නම්යශීලී තට්ටුව තැබීම රෙකමදාරු කරනු ලැබේ. මෙය සමතුලිත ආතතිය බෙදා හැරීම සහතික කරන අතර අසාර්ථක වීමේ අවදානම අවම කරයි.

කේබල් සහ ට්රේස් පිරිසැලසුම:

PCB හි කේබල් සහ ලුහුබැඳීම්වල පිරිසැලසුම ප්රවේශමෙන් සලකා බැලිය යුතුය. ආතති සාන්ද්රණය අවම කිරීම සහ නැමීමේදී සිදුවන හානිය වැළැක්වීම සඳහා කේබල් සහ ට්රේස් මාර්ගගත කිරීම සැලසුම් කළ යුතුය. ඉතා නම්යශීලී කේබල් සහ ලුහුබැඳීම් ආසන්න නැමීම් හෝ නැමීම් ස්ථාන වැනි ඉහළ නැමීමේ ආතතියක් ඇති ප්රදේශවලින් ඉවතට යොමු කිරීම නිර්දේශ කෙරේ. මීට අමතරව, තියුණු කොන වෙනුවට වටකුරු කොන් භාවිතා කිරීමෙන් ආතතිය සාන්ද්රණය අඩු කර PCB නම්යශීලීභාවය වැඩිදියුණු කළ හැකිය.

බිම් සහ බල ගුවන් යානා:

නිවැරදි සංඥා අඛණ්ඩතාව සහ බලය බෙදා හැරීම පවත්වා ගැනීම සඳහා භූගත සහ බල තල බෙදා හැරීම ඉතා වැදගත් වේ. PCB පුරා සමතුලිත සහ ස්ථායී බලශක්ති බෙදා හැරීමක් සැපයීම සඳහා කැපවූ බිම් සහ බල ගුවන් යානා වෙන් කිරීම නිර්දේශ කෙරේ. මෙම ස්ථර විද්යුත් චුම්භක මැදිහත්වීම් (EMI) පලිහක් ලෙසද ක්රියා කරයි. බිම් සම්බාධනය අඩු කිරීමට සහ EMI කාර්ය සාධනය වැඩි දියුණු කිරීමට බිම් හරහා සහ මැහුම් කළ හරහා නිසි ලෙස ස්ථානගත කිරීම ඉතා වැදගත් වේ.

සංඥා අඛණ්ඩතා විශ්ලේෂණය:

PCB හි සාමාන්ය ක්රියාකාරිත්වය සඳහා සංඥා අඛණ්ඩතාව ඉතා වැදගත් වේ. සම්බාධනය අත්හිටුවීම්, හරස්කඩ සහ සංඥා පරාවර්තනයන් අවම කිරීම සඳහා සංඥා හෝඩුවාවන් ප්රවේශමෙන් සැලසුම් කළ යුතුය. PCB නිර්මාණකරුවන් විසින් ලුහුබැඳීමේ පළල සහ පරතරය ප්රශස්ත කිරීමට, පාලිත සම්බාධනය පවත්වා ගැනීමට සහ සම්පූර්ණ දෘඩ-flex PCB හරහා සංඥා අඛණ්ඩතාව සහතික කිරීමට සංඥා අඛණ්ඩතා විශ්ලේෂණය කිරීමට මෘදුකාංග මෙවලම් භාවිතා කළ යුතුය.

නම්යශීලී සහ වංගු සහිත ප්රදේශ:

PCB හි නම්යශීලී සහ දෘඩ කොටස්වලට නම්යශීලීභාවය සහ නැමීම සම්බන්ධයෙන් විවිධ අවශ්යතා ඇත. නම්යශීලී සහ දෘඩ කොටස් සඳහා නිශ්චිත ප්රදේශ නිර්වචනය කිරීම සහ නම් කිරීම අවශ්ය වේ. නම්යශීලී ප්රදේශය හෝඩුවාවන් හෝ සංරචක අවධාරණය නොකර අවශ්ය නැමීමේ අරය සඳහා ප්රමාණවත් තරම් නම්යශීලී විය යුතුය. නම්යශීලී ප්රදේශවල යාන්ත්රික ශක්තිය සහ විශ්වසනීයත්වය වැඩි කිරීම සඳහා ඉළ ඇට හෝ පොලිමර් ආලේපන වැනි ශක්තිමත් කිරීමේ ක්රම භාවිතා කළ හැකිය.

මෙම සැලසුම් සාධක සලකා බැලීමෙන්, ඉංජිනේරුවන්ට සම්පූර්ණයෙන්ම ප්රශස්ත දෘඪ-නම්ය PCB ස්ටැකප් සංවර්ධනය කළ හැකිය. ඔවුන්ගේ හැකියාවන්, ද්රව්ය විකල්ප සහ නිෂ්පාදන සීමාවන් අවබෝධ කර ගැනීම සඳහා PCB නිෂ්පාදකයින් සමඟ වැඩ කිරීම ඉතා වැදගත් වේ. මීට අමතරව, සැලසුම් ක්රියාවලියේ මුල් අවස්ථාවේදීම නිෂ්පාදන කණ්ඩායම සම්බන්ධ කර ගැනීමෙන් ඕනෑම නිෂ්පාදන ගැටළු නිරාකරණය කර ගැනීමට සහ සැලසුමේ සිට නිෂ්පාදනයට සුමට සංක්රමණයක් සහතික කිරීමට උපකාරී වේ. ස්ථර බෙදා හැරීම, මාර්ගගත කිරීම සහ ලුහුබැඳීම, බිම් සහ බල ගුවන් යානා, සංඥා අඛණ්ඩතාව සහ නම්යශීලී නම්යශීලී ප්රදේශ කෙරෙහි අවධානය යොමු කිරීමෙන්, නිර්මාණකරුවන්ට විශ්වාසදායක සහ පූර්ණ ක්රියාකාරී දෘඩ-නම්ය PCB නිර්මාණය කළ හැකිය.

7.දෘඩ නම්යශීලී pcb සඳහා ස්ථර නිර්මාණ තාක්ෂණය

දෘඩ-නම්ය පුවරු සැලසුම් කිරීමේදී, නිවැරදි ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා ස්ථර සැලසුම් ශිල්පීය ක්රම ඉතා වැදගත් කාර්යභාරයක් ඉටු කරයි. මෙන්න ප්රධාන ස්ථර නිර්මාණ ශිල්පීය ක්රම හතරක්:

අනුක්රමික ලැමිනේෂන්:

අනුක්රමික ලැමිනේෂන් යනු දෘඪ-නම්ය පුවරු නිෂ්පාදනයේදී බහුලව භාවිතා වන තාක්ෂණයකි. මෙම ක්රමයේදී, වෙනම දෘඩ හා නම්යශීලී ස්ථර වෙන වෙනම නිෂ්පාදනය කර පසුව එකට ලැමිෙන්ට් කර ඇත. දෘඩ ස්ථර සාමාන්යයෙන් FR4 හෝ ඒ හා සමාන ද්රව්ය භාවිතයෙන් සාදා ඇති අතර නම්යශීලී ස්ථර පොලිමයිඩ් හෝ ඒ හා සමාන නම්යශීලී උපස්ථර භාවිතයෙන් සාදා ඇත. අනුක්රමික ලැමිනේෂන් මඟින් ස්ථර තේරීමේ සහ ඝනකමේ වැඩි නම්යශීලී බවක් ලබා දෙන අතර, PCB හි විද්යුත් සහ යාන්ත්රික ගුණාංග කෙරෙහි වැඩි පාලනයක් ලබා ගැනීමට ඉඩ සලසයි. ද්විත්ව ප්රවේශ ලැමිනේෂන්:

ද්විත්ව ප්රවේශ ලැමිනේෂන් වලදී, PCB හි දෙපසට ප්රවේශ වීමට ඉඩ සලසන දෘඩ සහ නම්යශීලී ස්ථරවල හරහා විදින ඇත. මෙම තාක්ෂණය සංරචක ස්ථානගත කිරීම සහ මාර්ගගත කිරීම සඳහා වැඩි නම්යශීලී බවක් ලබා දෙයි. එය ස්තර ගණන අඩු කිරීමට සහ සංඥා අඛණ්ඩතාව වැඩි දියුණු කිරීමට උපකාරී වන අන්ධ සහ වළලන ලද හරහා භාවිතා කිරීමට ද සහාය වේ. බහු ස්ථර සහ තද අවකාශ සීමාවන් සහිත සංකීර්ණ දෘඩ-නම්ය PCB නිර්මාණය කිරීමේදී ද්විත්ව නාලිකා ලැමිනේෂන් විශේෂයෙන් ප්රයෝජනවත් වේ.

Z-අක්ෂ සන්නායක මැලියම්:

Z-අක්ෂ සන්නායක ඇලවුම් දෘඩ-නම්ය පුවරුවේ දෘඪ ස්ථරය සහ නම්යශීලී ස්ථරය අතර විද්යුත් සම්බන්ධතා ස්ථාපනය කිරීම සඳහා භාවිතා වේ. එය නම්යශීලී ස්ථරයේ සන්නායක පෑඩ් සහ දෘඩ තට්ටුවේ අනුරූප පෑඩ් අතර යොදනු ලැබේ. මැලියම්වල ලැමිනේෂන් අතරතුර ස්ථර අතර සම්පීඩිත විට සන්නායක මාර්ග සාදන සන්නායක අංශු අඩංගු වේ. Z-අක්ෂ සන්නායක මැලියම් PCB නම්යශීලීභාවය සහ යාන්ත්රික අඛණ්ඩතාව පවත්වා ගනිමින් විශ්වාසදායක විදුලි සම්බන්ධතාවයක් සපයයි.

දෙමුහුන් ගොඩගැසීමේ වින්යාසය:

දෙමුහුන් ස්ටැකිං වින්යාසයකදී, අභිරුචි කළ ස්ථර තොගයක් සෑදීම සඳහා දෘඩ සහ නම්යශීලී ස්ථර වල එකතුවක් භාවිතා කරයි. නිර්මාණයේ නිශ්චිත අවශ්යතා මත පදනම්ව PCB පිරිසැලසුම ප්රශස්ත කිරීමට මෙය නිර්මාණකරුවන්ට හැකියාව ලබා දෙයි. උදාහරණයක් ලෙස, දෘඩ ස්ථර සංරචක සවි කිරීමට සහ යාන්ත්රික දෘඩතාව සැපයීමට භාවිතා කළ හැකි අතර, නම්යශීලී බව අවශ්ය ප්රදේශවල සංඥා ගමන් කිරීමට නම්යශීලී ස්ථර භාවිතා කළ හැක. දෙමුහුන් ගොඩගැසීමේ වින්යාසයන් නිර්මාණකරුවන්ට සංකීර්ණ දෘඩ-නම්ය PCB මෝස්තර සඳහා ඉහළ නම්යශීලී බවක් සහ අභිරුචිකරණයක් සපයයි.

මෙම ස්ථර නිර්මාණ ශිල්පීය ක්රම උපයෝගී කර ගැනීමෙන්, නිර්මාණකරුවන්ට ශක්තිමත් සහ ක්රියාකාරී වන දෘඩ-නම්ය PCB නිර්මාණය කළ හැකිය. කෙසේ වෙතත්, තෝරාගත් තාක්ෂණය ඔවුන්ගේ නිෂ්පාදන හැකියාවන් සමඟ අනුකූල වන බව සහතික කිරීම සඳහා PCB නිෂ්පාදකයා සමඟ සමීපව කටයුතු කිරීම වැදගත් වේ. සැලසුම් සහ නිෂ්පාදන කණ්ඩායම් අතර සන්නිවේදනය ඕනෑම විභව ගැටළු විසඳීමට සහ සැලසුමේ සිට නිෂ්පාදනයට සුමට සංක්රමණයක් සහතික කිරීම සඳහා ඉතා වැදගත් වේ. නිවැරදි ස්ථර නිර්මාණ ශිල්පීය ක්රම සමඟින්, නිර්මාණකරුවන්ට අවශ්ය විදුලි කාර්ය සාධනය, යාන්ත්රික නම්යශීලී බව සහ දෘඪ-නම්ය PCB වල විශ්වසනීයත්වය ලබා ගත හැකිය.

8.Rigid-flexible PCB ලැමිනේෂන් තාක්ෂණයේ ප්රගතිය

rigid-flex PCB ලැමිනේෂන් තාක්ෂණයේ දියුණුව විවිධ ක්ෂේත්රවල සැලකිය යුතු ප්රගතියක් ලබා ඇත. සැලකිය යුතු ප්රගතියක් ඇති ක්ෂේත්ර හතරක් මෙන්න:

ද්රව්යමය නවෝත්පාදනය:

ද්රව්ය විද්යාවේ දියුණුව දෘඪ-නම්ය පුවරු සඳහා විශේෂයෙන් නිර්මාණය කර ඇති නව උපස්ථර ද්රව්ය සංවර්ධනය කිරීමට පහසුකම් සලසා ඇත. මෙම ද්රව්ය උෂ්ණත්වය හා තෙතමනය සඳහා වැඩි නම්යශීලී බවක්, කල්පැවැත්මක් සහ ප්රතිරෝධයක් ලබා දෙයි. නම්යශීලී ස්ථර සඳහා, පොලිමයිඩ් සහ ද්රව ස්ඵටික පොලිමර් (LCP) වැනි ද්රව්ය විද්යුත් ගුණාංග පවත්වා ගනිමින් විශිෂ්ට නම්යශීලී බවක් ලබා දෙයි. දෘඩ ස්ථර සඳහා, FR4 සහ ඉහළ උෂ්ණත්ව ලැමිෙන්ට් වැනි ද්රව්ය අවශ්ය දෘඪතාව සහ විශ්වසනීයත්වය සැපයිය හැකිය. ත්රිමාණ මුද්රිත පරිපථ:

ත්රිමාණ මුද්රණ තාක්ෂණය PCB නිෂ්පාදනය ඇතුළු බොහෝ කර්මාන්තවල විප්ලවීය වෙනසක් සිදු කර ඇත. ත්රිමාණ මුද්රණ සන්නායක සලකුණු සෘජුවම නම්යශීලී උපස්ථර මතට යැවීමේ හැකියාව වඩාත් සංකීර්ණ සහ සංකීර්ණ PCB සැලසුම් සඳහා ඉඩ සලසයි. තාක්ෂණය වේගවත් මූලාකෘතිකරණය සහ අභිරුචිකරණය සඳහා පහසුකම් සපයන අතර, නිර්මාණකරුවන්ට අද්විතීය ආකෘති සාධක නිර්මාණය කිරීමට සහ සංරචක සෘජුවම නම්යශීලී ස්ථරවලට ඒකාබද්ධ කිරීමට ඉඩ සලසයි. දෘඪ-නම්ය PCB වල ත්රිමාණ මුද්රිත පරිපථ භාවිතය සැලසුම් නම්යශීලී බව වැඩි කරන අතර සංවර්ධන චක්ර කෙටි කරයි.

නම්යශීලී කාවැද්දූ සංරචක:

ලැමිනේෂන් තාක්ෂණයේ තවත් ප්රධාන දියුණුවක් වන්නේ දෘඪ-නම්ය PCB හි නම්යශීලී ස්ථරයට සංරචක සෘජුවම ඒකාබද්ධ කිරීමයි. ප්රතිරෝධක, ධාරිත්රක සහ ක්ෂුද්ර පාලක වැනි සංරචක නම්යශීලී උපස්ථරවලට ඇතුළත් කිරීමෙන්, නිර්මාණකරුවන්ට සමස්ත PCB ප්රමාණය තවදුරටත් අඩු කර සංඥා අඛණ්ඩතාව වැඩිදියුණු කළ හැකිය. මෙම තාක්ෂණය වඩාත් සංයුක්ත සහ සැහැල්ලු මෝස්තර සක්රීය කරයි, තද අවකාශ සීමාවන් සහිත යෙදුම් සඳහා එය වඩාත් සුදුසු වේ.

අධිවේගී සංඥා රැහැන්:

අධිවේගී සන්නිවේදනය සඳහා ඇති ඉල්ලුම අඛණ්ඩව වර්ධනය වන බැවින්, ලැමිනේෂන් තාක්ෂණයේ දියුණුව දෘඪ-නම්යශීලී PCB වල කාර්යක්ෂම අධිවේගී සංඥා රැහැන් ඇදීම සක්රීය කරයි. සංඥා අඛණ්ඩතාව පවත්වා ගැනීමට සහ සංඥා අලාභය අවම කිරීමට පාලිත සම්බාධනය මාර්ගගත කිරීම, අවකල යුගල මාර්ගගත කිරීම සහ මයික්රොස්ට්රිප් හෝ ස්ට්රිප්ලයින් මෝස්තර වැනි උසස් තාක්ෂණික ක්රම භාවිතා කරන්න. සැලසුම් සලකා බැලීම් ද සම්බන්ධ කිරීම, හරස්කඩ සහ සංඥා පරාවර්තනවල බලපෑම් සලකා බලයි. විශේෂිත ද්රව්ය සහ නිෂ්පාදන ක්රියාවලීන් භාවිතය දෘඪ-නම්ය PCB වල අධිවේගී කාර්ය සාධනය සාක්ෂාත් කර ගැනීමට උපකාරී වේ.

දෘඩ-නම්ය ලැමිනේෂන් තාක්ෂණයේ අඛණ්ඩ දියුණුව වඩාත් සංයුක්ත, නම්යශීලී සහ පූර්ණ-විශේෂාංග සහිත ඉලෙක්ට්රොනික උපාංග සංවර්ධනය කිරීමට හැකියාව ලබා දෙයි. ද්රව්ය නවෝත්පාදනය, ත්රිමාණ මුද්රිත පරිපථ, නම්යශීලී කාවැද්දූ සංරචක සහ අධිවේගී සංඥා මාර්ගගත කිරීමේ දියුණුව නිර්මාණකරුවන්ට නව්ය සහ විශ්වාසදායක දෘඪ-නම්ය PCB මෝස්තර නිර්මාණය කිරීමට වැඩි නම්යශීලී බවක් සහ අවස්ථා ලබා දෙයි. තාක්ෂණය අඛණ්ඩව විකාශනය වන විට, නිර්මාණකරුවන් සහ නිෂ්පාදකයින් යාවත්කාලීනව සිටිය යුතු අතර නවතම දියුණුවෙන් ප්රයෝජන ගැනීමට සහ ප්රශස්ත දෘඩ නම්යශීලී PCB කාර්ය සාධනයක් ලබා ගැනීමට සමීපව කටයුතු කළ යුතුය.

සාරාංශයකින්,නිවැරදි දෘඩ-නම්ය PCB ස්ටැකප් වින්යාසය සැලසුම් කිරීම සහ තෝරා ගැනීම ප්රශස්ත කාර්ය සාධනය, විශ්වසනීයත්වය සහ නම්යශීලී බව ලබා ගැනීම සඳහා ඉතා වැදගත් වේ. සංඥා අඛණ්ඩතාව, නම්යශීලී අවශ්යතා සහ නිෂ්පාදන සීමාවන් වැනි සාධක සලකා බැලීමෙන්, නිර්මාණකරුවන්ට ඔවුන්ගේ නිශ්චිත යෙදුම් අවශ්යතා සපුරාලීම සඳහා ගොඩගැසීමට හැකි වේ. ද්රව්ය තාක්ෂණයේ අඛණ්ඩ දියුණුව වැඩිදියුණු කළ ඉලෙක්ට්රොනික සැලසුම් සඳහා පුළුල් අපේක්ෂාවන් ලබා දෙයි. දෘඩ-නම්ය PCB සඳහා සකස් කරන ලද නව උපස්ථර ද්රව්ය නම්යශීලී බව, කල්පැවැත්ම සහ උෂ්ණත්වය සහ තෙතමනය ප්රතිරෝධය වැඩි දියුණු කරයි. මීට අමතරව, සංරචක සෘජුවම flex ස්ථරයට ඒකාබද්ධ කිරීම PCB හි ප්රමාණය සහ බර තවදුරටත් අඩු කරයි, එය දැඩි අවකාශ සීමාවන් සහිත යෙදුම් සඳහා සුදුසු වේ. මීට අමතරව, ලැමිනේෂන් තාක්ෂණයේ දියුණුව ආකර්ෂණීය අවස්ථා ලබා දෙයි. ත්රිමාණ මුද්රණ තාක්ෂණය භාවිතා කිරීමෙන් වඩාත් සංකීර්ණ මෝස්තර සක්රීය කළ හැකි අතර වේගවත් මූලාකෘතිකරණය සහ අභිරුචිකරණයට පහසුකම් සැලසිය හැක.

මීට අමතරව, අධිවේගී සංඥා මාර්ගගත කිරීමේ තාක්ෂණයේ දියුණුව දෘඪ-නම්යශීලී PCBs කාර්යක්ෂම සහ විශ්වාසනීය සන්නිවේදනයන් ලබා ගැනීමට හැකියාව ලබා දෙයි.

තාක්ෂණය අඛණ්ඩව පරිණාමය වන විට, නිර්මාණකරුවන් නවතම දියුණුව සමඟ රැඳී සිටිය යුතු අතර නිෂ්පාදකයින් සමඟ සමීපව කටයුතු කළ යුතුය. ද්රව්ය සහ නිෂ්පාදන තාක්ෂණයන්හි දියුණුව උපයෝගී කර ගනිමින්, නිර්මාණකරුවන්ට නිරන්තරයෙන් වෙනස් වන ඉලෙක්ට්රොනික කර්මාන්තයේ අවශ්යතා සපුරාලීම සඳහා නව්ය සහ විශ්වාසනීය දෘඪ-නම්ය PCB මෝස්තර නිර්මාණය කළ හැකිය. වැඩිදියුණු කරන ලද ඉලෙක්ට්රොනික සැලසුම් පිළිබඳ පොරොන්දුව සමඟ, දෘඪ-නම්ය PCB ස්ටැකප් වල අනාගතය බලාපොරොත්තු සහගත බව පෙනේ.

පසු කාලය: සැප්-12-2023

ආපසු