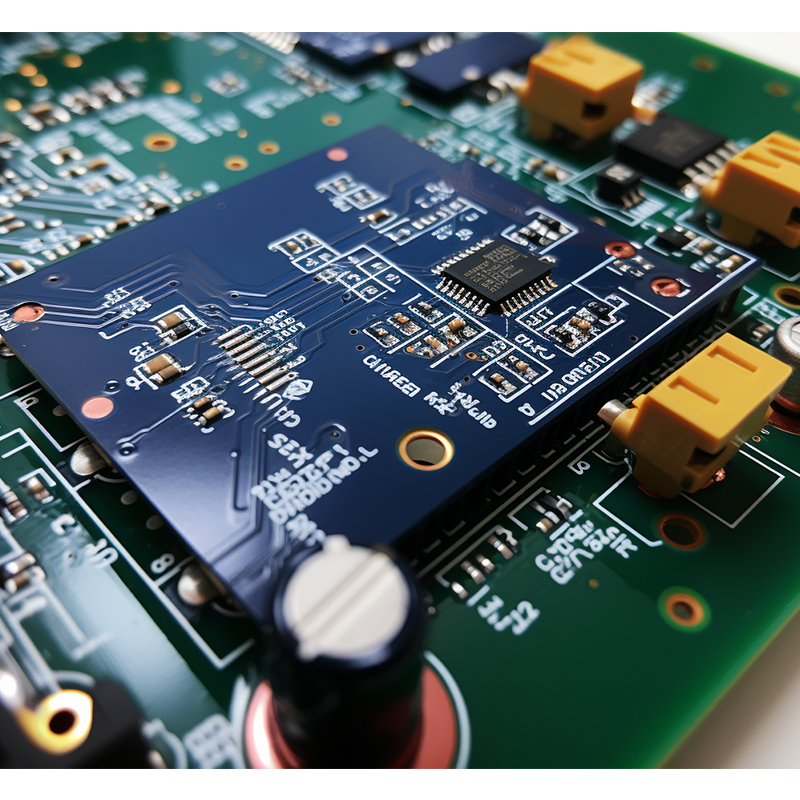

මෙම බ්ලොගය තුළ, අපි දෘඩ-නම්ය PCB එකලස් කිරීමේදී භාවිතා කරන පොදු පෑස්සුම් ශිල්පීය ක්රම සහ ඒවා මෙම ඉලෙක්ට්රොනික උපාංගවල සමස්ත විශ්වසනීයත්වය සහ ක්රියාකාරීත්වය වැඩි දියුණු කරන ආකාරය සාකච්ඡා කරමු.

rigid-flex PCB එකලස් කිරීමේ ක්රියාවලියේදී පෑස්සුම් තාක්ෂණය වැදගත් කාර්යභාරයක් ඉටු කරයි. මෙම අද්විතීය පුවරු නිර්මාණය කර ඇත්තේ දෘඪතාව සහ නම්යශීලී බවේ සංකලනයක් සැපයීම සඳහා වන අතර, ඉඩ සීමිත හෝ සංකීර්ණ අන්තර් සම්බන්ධතා අවශ්ය වන විවිධ යෙදුම් සඳහා ඒවා වඩාත් සුදුසු වේ.

1. දෘඪ flex PCB නිෂ්පාදනයේ මතුපිට සවි කිරීමේ තාක්ෂණය (SMT):

මතුපිට සවි කිරීමේ තාක්ෂණය (SMT) යනු දෘඪ-නම්ය PCB එකලස් කිරීමේදී බහුලව භාවිතා වන පෑස්සුම් තාක්ෂණයකි. තාක්ෂණයට මතුපිට සවිකිරීම් සංරචක පුවරුවක් මත තැබීම සහ ඒවා රඳවා තබා ගැනීම සඳහා පෑස්සුම් පේස්ට් භාවිතා කිරීම ඇතුළත් වේ. පෑස්සුම් ක්රියාවලියට උපකාර වන ප්රවාහයේ අත්හිටුවන ලද කුඩා පෑස්සුම් අංශු පෑස්සුම් පේස්ට් වල අඩංගු වේ.

SMT මඟින් ඉහළ සංරචක ඝනත්වය සක්රීය කරයි, PCB එකක දෙපස විශාල උපාංග සංඛ්යාවක් සවි කිරීමට ඉඩ සලසයි. සංරචක අතර නිර්මාණය කර ඇති කෙටි සන්නායක මාර්ග හේතුවෙන් තාක්ෂණය වැඩිදියුණු කරන ලද තාප සහ විද්යුත් කාර්ය සාධනය ද සපයයි. කෙසේ වෙතත්, පෑස්සුම් පාලම් හෝ ප්රමාණවත් පෑස්සුම් සන්ධි වැළැක්වීම සඳහා වෙල්ඩින් ක්රියාවලියේ නිශ්චිත පාලනයක් අවශ්ය වේ.

2. දෘඪ නම්ය PCB ෆැක්බ්රිකේෂන් තුළ සිදුරු තාක්ෂණය (THT):

මතුපිට සවිකිරීම් සංරචක සාමාන්යයෙන් දෘඪ-නම්ය PCB මත භාවිතා වන අතර, සමහර අවස්ථාවලදී සිදුරු හරහා සංරචක ද අවශ්ය වේ. හරහා සිදුරු තාක්ෂණය (THT) PCB හි සිදුරකට සංරචක ඊයම් ඇතුළු කිරීම සහ ඒවා අනෙක් පැත්තට පෑස්සීම ඇතුළත් වේ.

THT PCB වෙත යාන්ත්රික ශක්තිය සපයන අතර යාන්ත්රික ආතතියට සහ කම්පනයට එහි ප්රතිරෝධය වැඩි කරයි. SMT සඳහා සුදුසු නොවන විශාල, බරින් යුත් සංරචක ආරක්ෂිතව ස්ථාපනය කිරීමට එය ඉඩ සලසයි. කෙසේ වෙතත්, THT දිගු සන්නායක මාර්ග ඇති කරන අතර PCB නම්යතාවය සීමා කළ හැක. එබැවින්, දෘඪ-නම්ය PCB මෝස්තරවල SMT සහ THT සංරචක අතර සමතුලිතතාවයක් ඇති කිරීම ඉතා වැදගත් වේ.

3. දෘඪ flex PCB සෑදීමේදී උණුසුම් වායු මට්ටම් කිරීම (HAL):

උණුසුම් වායු මට්ටම් කිරීම (HAL) යනු දෘඪ-නම්ය PCB මත නිරාවරණය වන තඹ අංශුවලට පෑස්සුම් තට්ටුවක් යෙදීම සඳහා භාවිතා කරන පෑස්සුම් තාක්ෂණයකි. මෙම තාක්ෂණයට PCB උණු කළ පෑස්සුම් ස්නානයකින් පසු කර උණුසුම් වාතයට නිරාවරණය කිරීම ඇතුළත් වන අතර එමඟින් අතිරික්ත පෑස්සුම් ඉවත් කිරීමට සහ පැතලි මතුපිටක් නිර්මාණය කිරීමට උපකාරී වේ.

නිරාවරණය වන තඹ අංශුවල නිසි පෑස්සුම් හැකියාව සහතික කිරීමට සහ ඔක්සිකරණයට එරෙහිව ආරක්ෂිත ආලේපනයක් සැපයීමට HAL බොහෝ විට භාවිතා වේ. එය හොඳ සමස්ත පෑස්සුම් ආවරණයක් සපයන අතර පෑස්සුම් සන්ධි විශ්වසනීයත්වය වැඩි දියුණු කරයි. කෙසේ වෙතත්, HAL සියලුම දෘඩ-නම්ය PCB මෝස්තර සඳහා, විශේෂයෙන් නිරවද්ය හෝ සංකීර්ණ පරිපථ සහිත ඒවා සඳහා සුදුසු නොවිය හැක.

4. දෘඪ flex PCB නිෂ්පාදනයේ වරණීය වෑල්ඩින්:

වරණීය පෑස්සුම් යනු දෘඩ-නම්ය PCB වලට නිශ්චිත සංරචක තෝරාගෙන පෑස්සීමට භාවිතා කරන තාක්ෂණයකි. PCB හි නිශ්චිත ප්රදේශ හෝ සංරචක සඳහා පෑස්සුම් යෙදීම සඳහා තරංග පෑස්සුම් හෝ පෑස්සුම් යකඩ භාවිතා කිරීම මෙම තාක්ෂණයට ඇතුළත් වේ.

තාප සංවේදී සංරචක, සම්බන්ධක හෝ අධි-ඝනත්ව ප්රදේශ ඇති විට වරණීය පෑස්සීම විශේෂයෙන් ප්රයෝජනවත් වන්නේ ප්රතිප්රවාහ පෑස්සීමේ අධික උෂ්ණත්වයට ඔරොත්තු දිය නොහැකි ය. එය වෙල්ඩින් ක්රියාවලිය වඩා හොඳින් පාලනය කිරීමට සහ සංවේදී සංරචක වලට හානි කිරීමේ අවදානම අඩු කරයි. කෙසේ වෙතත්, තෝරාගත් පෑස්සුම් කිරීම අනෙකුත් තාක්ෂණික ක්රම සමඟ සසඳන විට අතිරේක සැකසුම් සහ වැඩසටහන් අවශ්ය වේ.

සාරාංශගත කිරීම සඳහා, දෘඪ-නම්ය පුවරු එකලස් කිරීම සඳහා බහුලව භාවිතා වන වෙල්ඩින් තාක්ෂණයන් අතර මතුපිට සවි කිරීමේ තාක්ෂණය (SMT), සිදුරු හරහා තාක්ෂණය (THT), උණුසුම් වායු මට්ටම් කිරීම (HAL) සහ තෝරාගත් වෙල්ඩින් ඇතුළත් වේ.සෑම තාක්ෂණයකටම එහි වාසි සහ සලකා බැලීම් ඇති අතර, තේරීම PCB නිර්මාණයේ නිශ්චිත අවශ්යතා මත රඳා පවතී. මෙම තාක්ෂණයන් සහ ඒවායේ ඇඟවුම් අවබෝධ කර ගැනීමෙන්, නිෂ්පාදකයින්ට විවිධ යෙදුම්වල දෘඩ-නම්ය PCB වල විශ්වසනීයත්වය සහ ක්රියාකාරීත්වය සහතික කළ හැකිය.

පසු කාලය: සැප්තැම්බර්-20-2023

ආපසු