ඉලෙක්ට්රොනික උපකරණ නිෂ්පාදනයේදී, මතුපිට සවි කිරීමේ තාක්ෂණය (SMT) එකලස් කිරීම ඉලෙක්ට්රොනික උපාංග සාර්ථක ලෙස නිෂ්පාදනය කිරීම සඳහා වන ප්රධාන ක්රියාවලියකි.ඉලෙක්ට්රොනික නිෂ්පාදනවල සමස්ත ගුණාත්මකභාවය, විශ්වසනීයත්වය සහ කාර්යක්ෂමතාව සඳහා SMT එකලස් කිරීම වැදගත් කාර්යභාරයක් ඉටු කරයි. PCB එකලස් කිරීම පිළිබඳව ඔබට වඩාත් හොඳින් අවබෝධ කර ගැනීමට සහ හුරුපුරුදු වීමට උපකාර කිරීම සඳහා, SMT ප්රතිනිර්මාණය කිරීමේ මූලික කරුණු ගවේෂණය කිරීමට Capel ඔබව මෙහෙයවනු ඇත. ඉලෙක්ට්රොනික නිෂ්පාදනයේදී එය එතරම් වැදගත් වන්නේ මන්දැයි සාකච්ඡා කරන්න.

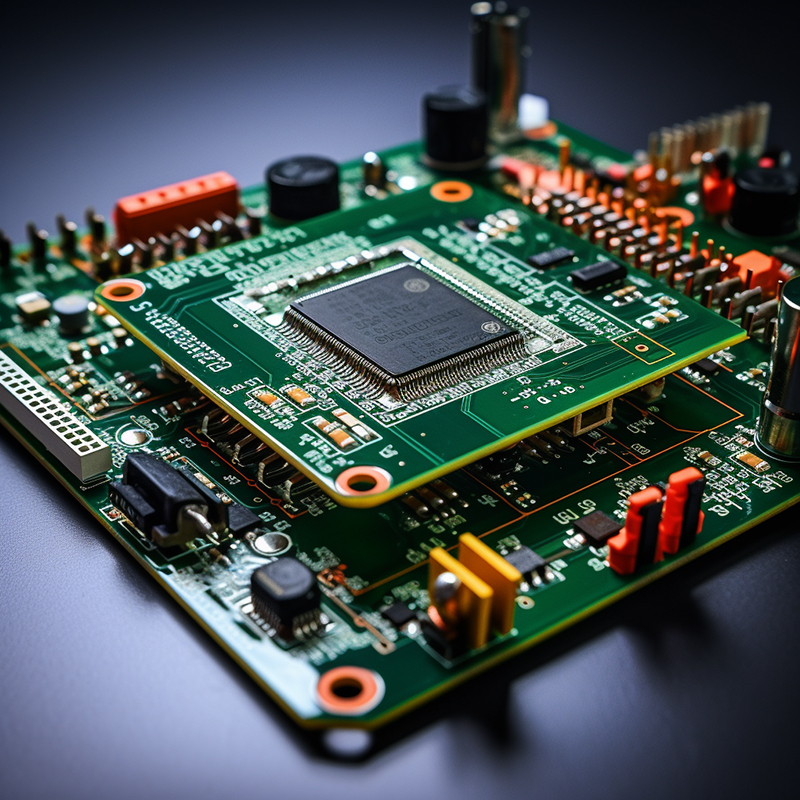

SMT එකලස් කිරීම, මතුපිට සවි කිරීම ලෙසද හැඳින්වේ, මුද්රිත පරිපථ පුවරුවක (PCB) මතුපිට ඉලෙක්ට්රොනික උපාංග සවි කිරීමේ ක්රමයකි.PCB හි සිදුරු හරහා සංරචක ඇතුල් කරන සම්ප්රදායික හරහා සිදුරු තාක්ෂණය (THT) මෙන් නොව, SMT එකලස් කිරීමේදී සංරචක සෘජුවම පුවරුවේ මතුපිටට තැබීම ඇතුළත් වේ. මෑත වසරවලදී, මෙම තාක්ෂණය THT ට වඩා වැඩි ප්රතිලාභ නිසා පුළුල් ජනප්රියත්වයක් ලබා ඇත, එනම් ඉහළ සංරචක ඝනත්වය, කුඩා පුවරු ප්රමාණය, වැඩිදියුණු කළ සංඥා අඛණ්ඩතාව සහ නිෂ්පාදන වේගය වැඩි කිරීම.

දැන් අපි SMT එකලස් කිරීමේ මූලික කරුණු සොයා බලමු.

1. සංරචක ස්ථානගත කිරීම:SMT එකලස් කිරීමේ පළමු පියවර PCB මත ඉලෙක්ට්රොනික උපාංග නිවැරදිව ස්ථානගත කිරීම ඇතුළත් වේ. මෙය සාමාන්යයෙන් සිදු කරනු ලබන්නේ පෝෂක යන්ත්රයකින් ස්වයංක්රීයව සංරචක තෝරාගෙන ඒවා නිවැරදිව පුවරුව මත තබන pick-and-place යන්ත්රයක් භාවිතා කරමිනි. ඉලෙක්ට්රොනික උපකරණවල නිසි ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා සංරචක නිසි ලෙස ස්ථානගත කිරීම ඉතා වැදගත් වේ.

2. පෑස්සුම් පේස්ට් යෙදුම:සංරචක සවිකිරීමෙන් පසු, PCB හි පෑඩ් වලට පෑස්සුම් පේස්ට් (පෑස්සුම් අංශු සහ ප්රවාහ මිශ්රණයක්) යොදන්න. පෑස්සුම් පේස්ට් තාවකාලික මැලියම් ලෙස ක්රියා කරයි, පෑස්සීමට පෙර සංරචක රඳවා තබා ගනී. එය සංරචකය සහ PCB අතර විද්යුත් සම්බන්ධතාවයක් නිර්මාණය කිරීමට ද උපකාරී වේ.

3. Reflow පෑස්සීම:SMT එකලස් කිරීමේ ඊළඟ පියවර වන්නේ reflow පෑස්සීමයි. පෑස්සුම් පේස්ට් උණු කර ස්ථිර පෑස්සුම් සන්ධියක් සෑදීමට PCB පාලනය කළ හැකි ආකාරයෙන් රත් කිරීම මෙයට ඇතුළත් වේ. සංවහනය, අධෝරක්ත කිරණ හෝ වාෂ්ප අදියර වැනි විවිධ ක්රම භාවිතයෙන් Reflow පෑස්සීම සිදු කළ හැක. මෙම ක්රියාවලියේදී, පෑස්සුම් පේස්ට් උණු කළ තත්වයකට පරිවර්තනය වී, සංරචක ඊයම් සහ PCB පෑඩ් මතට ගලා යන අතර ශක්තිමත් පෑස්සුම් සම්බන්ධතාවයක් ඇති කිරීම සඳහා ඝන වේ.

4. පරීක්ෂා කිරීම සහ තත්ත්ව පාලනය:පෑස්සුම් ක්රියාවලිය අවසන් වූ පසු, සියලුම සංරචක නිවැරදිව ස්ථානගත කර ඇති බව සහ පෑස්සුම් සන්ධි උසස් තත්ත්වයේ බව සහතික කිරීම සඳහා PCB දැඩි පරීක්ෂණයක් සහ තත්ත්ව පාලන ක්රියාමාර්ග අනුගමනය කරනු ඇත. එකලස් කිරීමේදී කිසියම් දෝෂයක් හෝ විෂමතා හඳුනා ගැනීම සඳහා ස්වයංක්රීය දෘශ්ය පරීක්ෂණය (AOI) සහ X-ray පරීක්ෂණ ක්රම බහුලව භාවිතා වේ. PCB විසින් නිෂ්පාදනයේ මීළඟ අදියර වෙත යාමට පෙර පරීක්ෂා කිරීමේදී සොයාගත් යම් විෂමතා නිවැරදි කරනු ලැබේ.

ඉතින්, ඉලෙක්ට්රොනික නිෂ්පාදනයේදී SMT එකලස් කිරීම එතරම් වැදගත් වන්නේ ඇයි?

1. පිරිවැය කාර්යක්ෂමතාව:SMT එකලස් කිරීම THT ට වඩා පිරිවැය වාසියක් ඇත, එය සමස්ත නිෂ්පාදන කාලය අඩු කරන අතර නිෂ්පාදන ක්රියාවලිය සරල කරයි. සංරචක ස්ථානගත කිරීම සහ පෑස්සුම් කිරීම සඳහා ස්වයංක්රීය උපකරණ භාවිතය ඉහළ ඵලදායිතාවයක් සහ අඩු ශ්රම පිරිවැයක් සහතික කරයි, එය මහා පරිමාණ නිෂ්පාදනය සඳහා වඩාත් ආර්ථික වශයෙන් ශක්ය විකල්පයක් බවට පත් කරයි.

2. කුඩාකරණය:ඉලෙක්ට්රොනික උපකරණවල සංවර්ධන ප්රවණතාවය කුඩා හා වඩා සංයුක්ත උපකරණ වේ. SMT එකලස් කිරීම කුඩා පියසටහනක් සහිත සංරචක සවි කිරීම මගින් ඉලෙක්ට්රොනික උපකරණ කුඩා කිරීම සක්රීය කරයි. මෙය අතේ ගෙන යා හැකි බව වැඩි දියුණු කරනවා පමණක් නොව, නිෂ්පාදන සංවර්ධකයින් සඳහා නව නිර්මාණ හැකියාවන් විවෘත කරයි.

3. වැඩිදියුණු කළ කාර්ය සාධනය:SMT සංරචක PCB මතුපිට සෘජුවම සවි කර ඇති බැවින්, කෙටි විදුලි මාර්ග වඩා හොඳ සංඥා අඛණ්ඩතාවක් සහ ඉලෙක්ට්රොනික උපාංගවල ක්රියාකාරිත්වය වැඩි දියුණු කිරීමට ඉඩ සලසයි. පරපෝෂිත ධාරණාව සහ ප්රේරණය අඩු කිරීම මගින් සමස්ත ක්රියාකාරීත්වය වැඩිදියුණු කිරීම මගින් සංඥා නැතිවීම, හරස්කඩ සහ ශබ්දය අවම කරයි.

4. වැඩි සංරචක ඝනත්වය:THT හා සසඳන විට, SMT එකලස් කිරීම PCB මත වැඩි සංරචක ඝනත්වයක් ලබා ගත හැක. මෙයින් අදහස් කරන්නේ සංකීර්ණ සහ විශේෂාංගවලින් පොහොසත් ඉලෙක්ට්රොනික උපාංග සංවර්ධනය කිරීමට හැකි වන පරිදි වැඩි කාර්යයන් කුඩා අවකාශයකට ඒකාබද්ධ කළ හැකි බවයි. ජංගම දුරකථන, පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ සහ වෛද්ය උපකරණ වැනි ඉඩකඩ සීමා සහිත කර්මාන්තවලදී මෙය විශේෂයෙන් වැදගත් වේ.

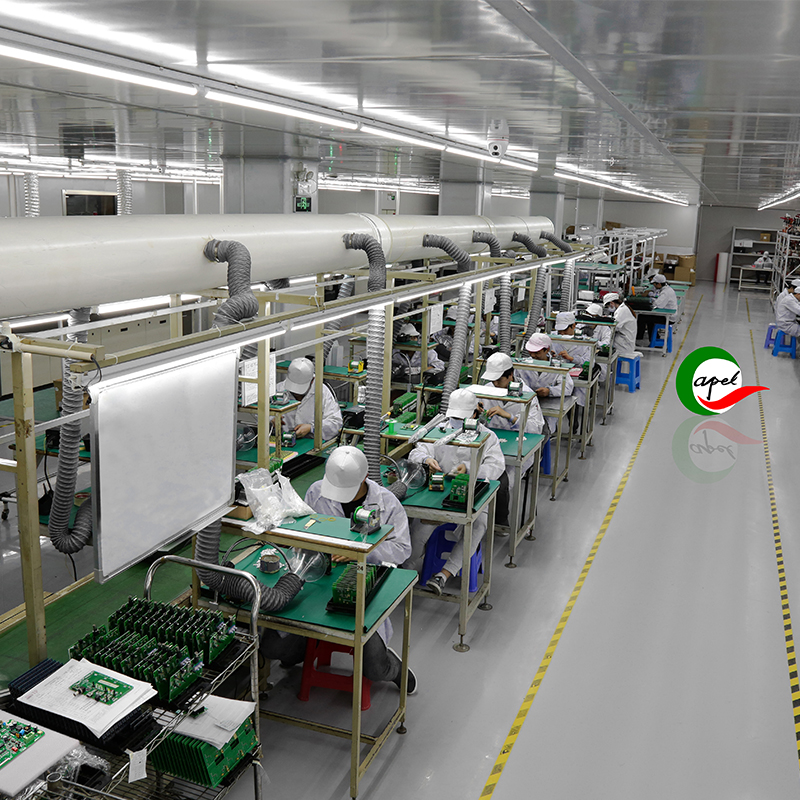

ඉහත විශ්ලේෂණය මත පදනම්ව,ඉලෙක්ට්රොනික නිෂ්පාදනයේ යෙදෙන ඕනෑම කෙනෙකුට SMT එකලස් කිරීමේ මූලික කරුණු අවබෝධ කර ගැනීම අත්යවශ්ය වේ. SMT එකලස් කිරීම සාම්ප්රදායික හරහා සිදුරු තාක්ෂණයට වඩා බොහෝ වාසි ලබා දෙයි, පිරිවැය කාර්යක්ෂමතාව, කුඩාකරණ හැකියාවන්, වැඩිදියුණු කළ කාර්ය සාධනය සහ ඉහළ සංරචක ඝනත්වය ඇතුළුව. කුඩා, වේගවත් සහ වඩාත් විශ්වාසදායක ඉලෙක්ට්රොනික උපාංග සඳහා ඉල්ලුම අඛණ්ඩව වර්ධනය වන බැවින්, SMT එකලස් කිරීම මෙම ඉල්ලීම් සපුරාලීම සඳහා වඩ වඩාත් වැදගත් කාර්යභාරයක් ඉටු කරනු ඇත.Shenzhen Capel Technology Co., Ltd. සතුව තමන්ගේම PCB එකලස් කිරීමේ කර්මාන්ත ශාලාවක් ඇති අතර 2009 සිට මෙම සේවාව ලබා දී ඇත. වසර 15 ක පොහොසත් ව්යාපෘති අත්දැකීම්, දැඩි ක්රියාවලි ප්රවාහය, විශිෂ්ට තාක්ෂණික හැකියාවන්, උසස් ස්වයංක්රීයකරණ උපකරණ, විස්තීර්ණ තත්ත්ව පාලන පද්ධතිය සහ Capel සතුව ඇත. ගෝලීය පාරිභෝගිකයින්ට ඉහළ නිරවද්යතාවයකින්, උසස් තත්ත්වයේ ඉක්මන් හැරවුම් PCB එකලස් කිරීමේ මූලාකෘති සැපයීම සඳහා වෘත්තීය විශේෂඥ කණ්ඩායමක්. මෙම නිෂ්පාදන අතර නම්යශීලී PCB එකලස් කිරීම, දෘඩ PCB එකලස් කිරීම, දෘඩ-flex PCB එකලස් කිරීම, HDI PCB එකලස් කිරීම, අධි-සංඛ්යාත PCB එකලස් කිරීම සහ විශේෂ ක්රියාවලි PCB එකලස් කිරීම ඇතුළත් වේ. අපගේ ප්රතිචාරාත්මක පූර්ව විකුණුම් සහ අලෙවියෙන් පසු තාක්ෂණික සේවා සහ නියමිත වේලාවට බෙදා හැරීම අපගේ ගනුදෙනුකරුවන්ට ඔවුන්ගේ ව්යාපෘති සඳහා වෙළඳපල අවස්ථා ඉක්මනින් අත්පත් කර ගැනීමට හැකි වේ.

පසු කාලය: අගෝස්තු-24-2023

ආපසු