ඉලෙක්ට්රොනික සංරචක එකලස් කිරීම සම්බන්ධයෙන් ගත් කල, ජනප්රිය ක්රම දෙකක් කර්මාන්තයේ ආධිපත්යය දරයි: pcb මතුපිට සවි කිරීමේ තාක්ෂණය (SMT) එකලස් කිරීම සහ pcb හරහා සිදුරු එකලස් කිරීම.තාක්ෂණය දියුණු වන විට, නිෂ්පාදකයින් සහ ඉංජිනේරුවන් ඔවුන්ගේ ව්යාපෘති සඳහා හොඳම විසඳුම නිරන්තරයෙන් සොයමින් සිටිති.මෙම එකලස් කිරීමේ තාක්ෂණයන් දෙක පිළිබඳ ගැඹුරු අවබෝධයක් ලබා ගැනීමට ඔබට උපකාර කිරීම සඳහා, Capel විසින් SMT සහ හරහා සිදුරු එකලස් කිරීම අතර ඇති වෙනස්කම් පිළිබඳ සාකච්ඡාවක් මෙහෙයවනු ඇති අතර ඔබේ ව්යාපෘතිය සඳහා වඩාත් සුදුසු එක කුමක්දැයි තීරණය කිරීමට ඔබට උපකාර කරයි.

Surface Mount Technology (SMT) එකලස් කිරීම:

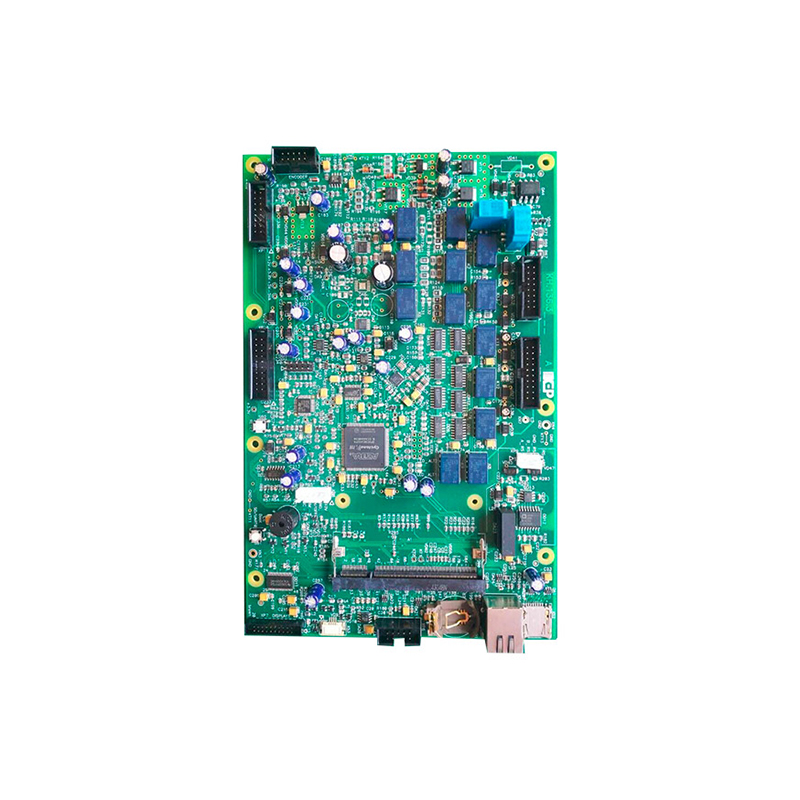

මතුපිට සවි කිරීමේ තාක්ෂණය (SMT) එකලස් කිරීමඉලෙක්ට්රොනික කර්මාන්තයේ බහුලව භාවිතා වන ක්රමයකි.මුද්රිත පරිපථ පුවරුවක (PCB) මතුපිටට සංරචක සෘජුවම සවි කිරීම එයට ඇතුළත් වේ.SMT එකලස් කිරීමේදී භාවිතා කරන සංරචක සිදුරු එකලස් කිරීමේදී භාවිතා කරන ඒවාට වඩා කුඩා සහ සැහැල්ලු ය.SMT සංරචක වල යටි පැත්තේ ලෝහ පර්යන්ත හෝ ඊයම් ඇති අතර ඒවා PCB මතුපිටට පාස්සනු ලැබේ.

SMT එකලස් කිරීමේ සැලකිය යුතු වාසියක් වන්නේ එහි කාර්යක්ෂමතාවයි.සංරචක පුවරු මතුපිට සෘජුවම සවි කර ඇති බැවින් PCB හි සිදුරු කිරීමට අවශ්ය නොවේ.මෙය වේගවත් නිෂ්පාදන කාලය සහ වැඩි කාර්යක්ෂමතාවයක් ඇති කරයි.PCB සඳහා අවශ්ය අමුද්රව්ය ප්රමාණය අඩු කරන බැවින් SMT එකලස් කිරීම වඩා ලාභදායී වේ.

අතිරේකව, SMT එකලස් කිරීම PCB මත ඉහළ සංරචක ඝනත්වය සක්රීය කරයි.කුඩා සංරචක සහිතව, ඉංජිනේරුවන්ට කුඩා, වඩා සංයුක්ත ඉලෙක්ට්රොනික උපාංග නිර්මාණය කළ හැකිය.ජංගම දුරකථන වැනි ඉඩකඩ සීමිත කර්මාන්තවලදී මෙය විශේෂයෙන් ප්රයෝජනවත් වේ.

කෙසේ වෙතත්, SMT එකලස් කිරීමේ සීමාවන් ඇත.උදාහරණයක් ලෙස, අධි බලයක් අවශ්ය හෝ ප්රබල කම්පනවලට ලක්වන සංරචක සඳහා එය සුදුසු නොවිය හැක.SMT සංරචක යාන්ත්රික ආතතියට වඩා සංවේදී වන අතර ඒවායේ කුඩා ප්රමාණයෙන් ඒවායේ විද්යුත් ක්රියාකාරිත්වය සීමා කළ හැකිය.එබැවින් ඉහළ බලයක් අවශ්ය ව්යාපෘති සඳහා, සිදුරු එකලස් කිරීම වඩා හොඳ තේරීමක් විය හැකිය.

සිදුරු එකලස් කිරීම හරහා

කුහරය හරහා එකලස් කිරීමPCB හි සිදුරු කරන ලද සිදුරුවලට ඊයම් සහිත සංරචකයක් ඇතුළු කිරීම ඇතුළත් වන ඉලෙක්ට්රොනික උපාංග එකලස් කිරීමේ පැරණි ක්රමයකි.එවිට ඊයම් පුවරුවේ අනෙක් පැත්තට ඇලවීම, ශක්තිමත් යාන්ත්රික බන්ධනයක් සපයයි.හරහා සිදුරු එකලස් කිරීම් බොහෝ විට අධි බලයක් අවශ්ය හෝ ප්රබල කම්පනවලට ලක්වන සංරචක සඳහා භාවිතා වේ.

සිදුරු එකලස් කිරීමේ එක් වාසියක් වන්නේ එහි ශක්තිමත්භාවයයි.පෑස්සුම් කරන ලද සම්බන්ධතා යාන්ත්රිකව වඩා ආරක්ෂිත වන අතර යාන්ත්රික ආතතියට හා කම්පනයට අඩු අවදානමක් ඇත.කල්පැවැත්ම සහ උසස් යාන්ත්රික ශක්තිය අවශ්ය වන ව්යාපෘති සඳහා මෙය සිදුරු සංරචක සුදුසු කරයි.

සිදුරු එකලස් කිරීම පහසුවෙන් අලුත්වැඩියා කිරීමට සහ සංරචක ප්රතිස්ථාපනය කිරීමට ද ඉඩ සලසයි.සංරචකයක් අසමත් වුවහොත් හෝ උත්ශ්රේණිගත කිරීමක් අවශ්ය නම්, එය පරිපථයේ ඉතිරි කොටසට බලපෑමක් නොකර පහසුවෙන් විසන්ධි කර ප්රතිස්ථාපනය කළ හැක.මෙය මූලාකෘතිකරණය සහ කුඩා පරිමාණ නිෂ්පාදනය සඳහා සිදුරු එකලස් කිරීම පහසු කරයි.

කෙසේ වෙතත්, හරහා සිදුරු එකලස් කිරීම ද යම් අවාසි ඇත.මෙය කාලය ගතවන ක්රියාවලියක් වන අතර එය PCB හි සිදුරු විදීම අවශ්ය වන අතර එමඟින් නිෂ්පාදන කාලය සහ පිරිවැය වැඩි වේ.එය SMT එකලස් කිරීමට වඩා වැඩි ඉඩක් ගන්නා නිසා සිදුරු එකලස් කිරීම PCB හි සමස්ත සංරචක ඝනත්වය සීමා කරයි.මෙය කුඩා කිරීම අවශ්ය හෝ ඉඩකඩ සීමා සහිත ව්යාපෘති සඳහා සීමාවක් විය හැකිය.

ඔබේ ව්යාපෘතිය සඳහා වඩාත් සුදුසු කුමක්ද?

ඔබේ ව්යාපෘතිය සඳහා හොඳම එකලස් කිරීමේ ක්රමය තීරණය කිරීම ඉලෙක්ට්රොනික උපාංගයේ අවශ්යතා, එහි අපේක්ෂිත යෙදුම, නිෂ්පාදන පරිමාව සහ අයවැය වැනි සාධක මත රඳා පවතී.

ඔබට ඉහළ සංරචක ඝනත්වය, කුඩාකරණය සහ පිරිවැය කාර්යක්ෂමතාව අවශ්ය නම්, SMT එකලස් කිරීම වඩා හොඳ තේරීමක් විය හැකිය.ප්රමාණය සහ පිරිවැය ප්රශස්තකරණය තීරණාත්මක වන පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ වැනි ව්යාපෘති සඳහා එය සුදුසු වේ.SMT එකලස් කිරීම වේගවත් නිෂ්පාදන කාලයක් ලබා දෙන බැවින් මධ්යම සිට විශාල නිෂ්පාදන ව්යාපෘති සඳහා ද හොඳින් ගැලපේ.

අනෙක් අතට, ඔබේ ව්යාපෘතියට ඉහළ බල අවශ්යතා, කල්පැවැත්ම සහ අලුත්වැඩියා කිරීමේ පහසුව අවශ්ය නම්, සිදුරු හරහා එකලස් කිරීම හොඳම තේරීම විය හැකිය.එය කාර්මික උපකරණ හෝ මෝටර් රථ ඉලෙක්ට්රොනික උපකරණ වැනි ව්යාපෘති සඳහා සුදුසු වේ, එහිදී ශක්තිමත් බව සහ කල්පැවැත්ම ප්රධාන සාධක වේ.කුඩා නිෂ්පාදන ධාවනය සහ මූලාකෘති කිරීම සඳහා සිදුරු එකලස් කිරීම වඩාත් කැමති වේ.

ඉහත විශ්ලේෂණය මත පදනම්ව, එය දෙකම බව නිගමනය කළ හැකියpcb SMT එකලස් කිරීම සහ pcb හරහා සිදුරු එකලස් කිරීම ඔවුන්ගේම වාසි සහ සීමාවන් ඇත.ඔබේ ව්යාපෘතිය සඳහා නිවැරදි ප්රවේශය තෝරා ගැනීම ව්යාපෘතියේ නිශ්චිත අවශ්යතා සහ අවශ්යතා අවබෝධ කර ගැනීම මත රඳා පවතී.පළපුරුදු වෘත්තිකයෙකු හෝ ඉලෙක්ට්රොනික නිෂ්පාදන සේවා සපයන්නෙකු සමඟ උපදේශනය ඔබට දැනුවත් තීරණයක් ගැනීමට උපකාරී වේ.එබැවින් වාසි සහ අවාසි කිරා මැන බලා ඔබේ ව්යාපෘතිය සඳහා වඩාත් සුදුසු එකලස් කිරීමේ ක්රමය තෝරන්න.

Shenzhen Capel Technology Co., Ltd සතුව PCB එකලස් කිරීමේ කර්මාන්ත ශාලාවක් ඇති අතර 2009 වසරේ සිට මෙම සේවාව සපයා ඇත. වසර 15ක පොහොසත් ව්යාපෘති පළපුරුද්ද, දැඩි ක්රියාවලි ප්රවාහය, විශිෂ්ට තාක්ෂණික හැකියාවන්, උසස් ස්වයංක්රීයකරණ උපකරණ, විස්තීර්ණ තත්ත්ව පාලන පද්ධතිය සහ Capel සතුව ඇත. ගෝලීය පාරිභෝගිකයින්ට ඉහළ නිරවද්යතාවයකින්, උසස් තත්ත්වයේ ඉක්මන් හැරවුම් PCB එකලස් කිරීමේ මූලාකෘති සැපයීම සඳහා වෘත්තීය විශේෂඥ කණ්ඩායමක්.මෙම නිෂ්පාදන අතර නම්යශීලී PCB එකලස් කිරීම, දෘඩ PCB එකලස් කිරීම, දෘඩ-flex PCB එකලස් කිරීම, HDI PCB එකලස් කිරීම, අධි-සංඛ්යාත PCB එකලස් කිරීම සහ විශේෂ ක්රියාවලි PCB එකලස් කිරීම ඇතුළත් වේ.අපගේ ප්රතිචාරාත්මක පූර්ව විකුණුම් සහ අලෙවියෙන් පසු තාක්ෂණික සේවා සහ නියමිත වේලාවට බෙදා හැරීම අපගේ ගනුදෙනුකරුවන්ට ඔවුන්ගේ ව්යාපෘති සඳහා වෙළඳපල අවස්ථා ඉක්මනින් අත්පත් කර ගැනීමට හැකි වේ.

පසු කාලය: අගෝස්තු-24-2023

ආපසු