Rigid-flex PCB එකලස් කිරීම යනු දෘඩ සහ නම්යශීලී මුද්රිත පරිපථ පුවරු (PCBs) වල වාසි ඒකාබද්ධ කරන නව්ය සහ බහුකාර්ය තාක්ෂණයකි.මෙම ලිපියේ අරමුණ වන්නේ එහි නිෂ්පාදන ක්රියාවලිය, සැලසුම් සලකා බැලීම්, යෙදුම් සහ ප්රතිලාභ ඉස්මතු කරමින් දෘඪ-නම්ය PCB එකලස් කිරීම සඳහා පුළුල් මාර්ගෝපදේශයක් සැපයීමයි.

අන්තර්ගත වගුව:

rigid-flex board එකලස් කිරීම යනු කුමක්ද?

දෘඪ-flex පුවරු එකලස් කිරීමේ නිෂ්පාදන ක්රියාවලිය

Rigid-Flex PCB සඳහා මූලික සැලසුම් සලකා බැලීම්

දෘඪ-නම්ය පුවරුවේ වාසි

Rigid-Flex PCB එකලස් කිරීමේ පොදු යෙදුම්

සාර්ථක දෘඪ-Flex PCB එකලස් කිරීම සඳහා ඉඟි

Rigid-Flex PCB එකලස් කිරීමේ අභියෝග සහ සීමාවන්

අවසන් තීරණයේ දී

rigid-flex board එකලස් කිරීම යනු කුමක්ද?

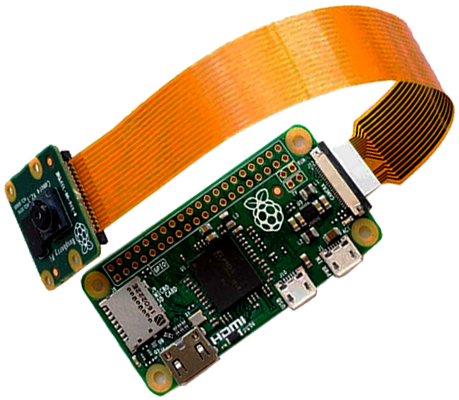

Rigid-flex PCB එකලස් කිරීම යනු දෘඩ සහ නම්ය PCB එක ඒකකයකට ඒකාබද්ධ කිරීමයි.එය සංයුක්ත හා කාර්යක්ෂම ආකාරයෙන් සංකීර්ණ ත්රිමාන (3D) පරිපථ නිර්මාණය කිරීමට හැකියාව ලබා දෙයි.දෘඩ කොටස ස්ථාවරත්වය සහ ආධාරකයක් සපයන අතර නම්යශීලී කොටස නැමීමට සහ ඇඹරීමට ඉඩ සලසයි.

Rigid-Flex පුවරු එකලස් කිරීමේ නිෂ්පාදන ක්රියාවලිය:

දෘඩ-නම්ය PCB එකලස් කිරීම සඳහා නිෂ්පාදන ක්රියාවලිය සාමාන්යයෙන් පියවර කිහිපයකින් සමන්විත වේ.මේවාට PCB සැලසුම් කිරීම, ද්රව්ය තෝරාගැනීම, පරිපථ සැකසීම, සංරචක එකලස් කිරීම, පරීක්ෂා කිරීම සහ අවසාන පරීක්ෂාව ඇතුළත් වේ.දෘඪ සහ නම්යශීලී කොටස් අතර විශ්වසනීය බන්ධනය සහතික කිරීම සඳහා විශේෂිත උපකරණ සහ තාක්ෂණික ක්රම භාවිතා කරන්න.

පළමු පියවර වන්නේ PCB පිරිසැලසුම සැලසුම් කිරීමයි.පුවරුවේ දෘඩ සහ නම්යශීලී කොටස් දෙකෙහිම සංරචක සහ අංශු ස්ථානගත කිරීම මෙයට ඇතුළත් වේ.

ද්රව්ය තෝරාගැනීම:නිවැරදි ද්රව්ය තෝරාගැනීම පුවරුවේ විශ්වසනීයත්වය සහ නම්යශීලීභාවය සඳහා ඉතා වැදගත් වේ.මෙයට FR4 වැනි දෘඩ උපස්ථර තෝරාගැනීම සහ පොලිමයිඩ් හෝ පොලියෙස්ටර් වැනි නම්යශීලී ද්රව්ය ඇතුළත් වේ.

පරිපථ නිෂ්පාදනය:PCB නිශ්පාදන ක්රියාවලියට පිරිසිදු කිරීම, තඹ ස්ථර යෙදීම, පරිපථ හෝඩුවාවන් නිර්මාණය කිරීම සඳහා කැටයම් කිරීම, සංරචක හඳුනාගැනීම සඳහා පෑස්සුම් ආවරණ එකතු කිරීම සහ සිල්ක්ස්ක්රීන් කිරීම ඇතුළු පියවර කිහිපයක් ඇතුළත් වේ.පුවරුවේ දෘඩ හා නම්යශීලී කොටස් සඳහා ක්රියාවලිය වෙන වෙනම සිදු කරනු ලැබේ.

සංරචක එකලස් කිරීම:පසුව මතුපිට සවි කිරීමේ තාක්ෂණය (SMT) හෝ හරහා සිදුරු තාක්ෂණය (THT) භාවිතයෙන් පුවරුවේ දෘඩ සහ නම්යශීලී කොටස් වෙත සංරචක සවි කරනු ලැබේ.දෘඩ සහ නම්යශීලී සංරචක දෙකෙහිම සංරචක නිසි ලෙස සහ ආරක්ෂිතව තබා ඇති බව සහතික කිරීම සඳහා විශේෂ සැලකිල්ලක් දක්වයි.

බැඳීම:පුවරුවේ දෘඩ සහ නම්යශීලී කොටස් අතර විශ්වසනීය සම්බන්ධතාවයක් සහතික කිරීම සඳහා බන්ධන ක්රියාවලිය ඉතා වැදගත් වේ.කෑලි එකට තදින් බැඳීමට මැලියම්, තාපය සහ පීඩනය භාවිතා කරන්න.මෙම කාර්යය සඳහා, ලැමිෙන්ටර් භාවිතා කිරීම හෝ පාලිත උණුසුම වැනි විශේෂිත උපකරණ සහ තාක්ෂණික ක්රම භාවිතා කරනු ලැබේ.

පරීක්ෂා කිරීම:එකලස් කිරීමෙන් පසු, ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා පුවරු හොඳින් පරීක්ෂා කරනු ලැබේ.විවිධ තත්ත්වයන් යටතේ දෘඩ-නම්ය පුවරුවේ ක්රියාකාරීත්වය සත්යාපනය කිරීම සඳහා විද්යුත් පරීක්ෂණ, ක්රියාකාරී පරීක්ෂණ සහ සමහරවිට පාරිසරික පරීක්ෂණ ඇතුළත් වේ.

අවසාන පරීක්ෂාව:එකලස් කිරීමේ ගුණාත්මකභාවය පරීක්ෂා කිරීම සහ නිමි භාණ්ඩයේ දෝෂ හෝ ගැටළු නොමැති බව සහතික කිරීම සඳහා අවසන් පරීක්ෂණයක් සිදු කරනු ලැබේ.මෙම පියවරට දෘශ්ය පරීක්ෂණය, මාන මිනුම් සහ යෙදුම සඳහා අවශ්ය වෙනත් ඕනෑම පරීක්ෂණයක් ඇතුළත් වේ.

rigid-flex PCBs සඳහා ප්රධාන සැලසුම් සලකා බැලීම්:

දෘඪ-නම්ය PCB නිර්මාණය කිරීම සඳහා වංගු අරය, ස්ථර ස්ටැකප්, නම්ය ප්රදේශ ස්ථානගත කිරීම සහ සංරචක ස්ථානගත කිරීම වැනි විවිධ සාධක හොඳින් සලකා බැලීම අවශ්ය වේ.නිසි නිර්මාණ ශිල්පීය ක්රම මගින් අවසාන නිෂ්පාදනයේ ප්රශස්ත ක්රියාකාරීත්වය සහ විශ්වසනීයත්වය සහතික කෙරේ.

නැමීමේ අරය:දෘඩ-නම්ය පුවරු නැමීමට සහ නැමීමට අවසර ඇත, නමුත් ඒවාට නොඉක්මවිය යුතු අවම නැමීමේ අරය ඇත.වංගු අරය යනු පරිපථයට හානි නොකර හෝ යාන්ත්රික ආතතිය ඇති නොකර පුවරුවකට නැමිය හැකි කුඩාම අරය වේ.සංරචක සහ අංශුවල පිරිසැලසුම සැලසුම් කිරීමේදී, නැමීමේදී ඒවායේ අඛණ්ඩතාව සහතික කිරීම සඳහා නම්ය ප්රදේශ වල නැමීමේ අරය සලකා බැලීම වැදගත් වේ.

ස්ථර තොගය:Layer stack යන්නෙන් අදහස් කරන්නේ PCB හි විවිධ ස්ථර වල සැකැස්මයි.දෘඪ-නම්ය PCB තුළ, සාමාන්යයෙන් දෘඩ හා නම්යශීලී ස්ථර ඇත.දෘඩ සහ නම්යශීලී කොටස් අතර නිසි බන්ධනය සහතික කිරීමට සහ නැමීමේ සහ නැමීමේ අවශ්යතා සපුරාලන අතර ප්රමාණවත් විදුලි කාර්ය සාධනයක් සැපයීම සඳහා ගොඩගැසීම ප්රවේශමෙන් සැලසුම් කළ යුතුය.

Flex Area පිරිසැලසුම:දෘඪ-flex PCB හි නම්ය ප්රදේශය යනු නැමීම හෝ නැමීම සිදු වන ප්රදේශයයි.සංරචක, සම්බන්ධක සහ යාන්ත්රික ව්යුහයන්ට බාධා නොකිරීමට මෙම ප්රදේශ උපායශීලීව තැබිය යුතුය.ක්රියාන්විතයේ දී විවේචනාත්මක සංරචක මත ආතතිය අවම කිරීම සඳහා නම්යශීලී ප්රදේශ වල දිශානතිය සහ පිහිටීම සලකා බැලීම වැදගත් වේ.

සංරචක ස්ථානගත කිරීම:දෘඩ-නම්ය PCB මත සංරචක ස්ථානගත කිරීම නම්ය ප්රදේශයට බාධා නොකිරීමට සහ නැමීමේදී සිදුවන ඕනෑම චලනයක් සඳහා ප්රවේශමෙන් සැලසුම් කළ යුතුය.විවේචනාත්මක සංරචක දෘඩ කොටස්වල තැබිය යුතු අතර, අඩු සංවේදී සංරචක නම්යශීලී කොටස්වල තැබිය හැකිය.සංරචක ස්ථානගත කිරීමේදී පුවරුවේ තාප කාර්ය සාධනය සහ තාපය විසුරුවා හැරීමේ හැකියාව සැලකිල්ලට ගත යුතුය.

සංඥා අඛණ්ඩතාව:දෘඪ-නම්ය PCB සඳහා බොහෝ විට සංඥා අඛණ්ඩතාව පිළිබඳ ප්රවේශමෙන් සලකා බැලීම අවශ්ය වේ.PCB නැමීම සහ නැමීම සම්බාධනය නොගැලපීම්, සංඥා පරාවර්තන සහ හරස්කඩ ගැටළු ඇති කළ හැක.පුවරුව පුරා සංඥා අඛණ්ඩතාව පවත්වා ගැනීම සඳහා ලුහුබැඳීම සහ සම්බාධනය පාලනය කිරීම සලකා බැලීම වැදගත් වේ.

යාන්ත්රික සීමාවන්:කම්පනයට ප්රතිරෝධය, කම්පනය සහ තාප ප්රසාරණය වැනි යාන්ත්රික සීමාවන් සැලසුම් කිරීමේ අදියරේදී සලකා බැලිය යුතුය.පුවරුවේ දෘඩ සහ නම්යශීලී කොටස් පරිපථයේ අඛණ්ඩතාවයට හානියක් නොවන පරිදි මෙම යාන්ත්රික ආතතීන්ට ඔරොත්තු දෙන පරිදි නිර්මාණය කළ යුතුය.

නිෂ්පාදන සීමාවන්:දෘඪ-නම්ය PCB සාර්ථක ලෙස නිෂ්පාදනය කිරීම සඳහා නිෂ්පාදන හැකියාව සඳහා නිර්මාණය ඉතා වැදගත් වේ.නිෂ්පාදන හැකියාවන් සහ සීමාවන් තුළ නිර්මාණය සාක්ෂාත් කරගත හැකි බව සහතික කිරීම සඳහා අවම හෝඩුවාවක් පළල, ස්ථානය හරහා, තඹ ඝනත්වය සහ නිෂ්පාදන ඉවසීම වැනි සාධක සලකා බැලිය යුතුය.

දෘඪ-නම්ය පුවරු වල වාසි:

Rigid-flex PCBs සම්ප්රදායික දෘඩ හෝ flex PCB වලට වඩා වාසි කිහිපයක් ලබා දෙයි.මේවාට ප්රමාණය සහ බර අඩු වීම, වැඩි දියුණු කළ විශ්වසනීයත්වය, වැඩිදියුණු කළ සංඥා අඛණ්ඩතාව, සැලසුම් නම්යශීලීභාවය වැඩි කිරීම සහ සරල කළ එකලස් කිරීම සහ පරීක්ෂණ ක්රියාවලීන් ඇතුළත් වේ.

අඩු කළ ප්රමාණය සහ බර:Rigid-flex PCBs තනි පුවරුවක් තුළ දෘඩ සහ නම්යශීලී කොටස් ඒකාබද්ධ කිරීමට ඉඩ සලසයි, සම්බන්ධක සහ අන්තර් සම්බන්ධක කේබල් අවශ්යතාවය ඉවත් කරයි.අඩු සංරචක සහ රැහැන් සමස්ත නිෂ්පාදනය කුඩා හා සැහැල්ලු කරයි.

වැඩිදියුණු කළ විශ්වසනීයත්වය:සාම්ප්රදායික PCB වලට සාපේක්ෂව Rigid-flex PCB වලට ඉහල විශ්වසනීයත්වයක් ඇත.සම්බන්ධක සහ අන්තර් සම්බන්ධක කේබල් ඉවත් කිරීම ලිහිල් සම්බන්ධතා හෝ කැඩුණු වයර් හේතුවෙන් අසාර්ථක වීමේ සම්භාවිතාව අඩු කරයි.අතිරේකව, පුවරුවේ නම්යශීලී කොටස පරිපථයේ අඛණ්ඩතාවයට හානියක් නොවන පරිදි නැමීමට සහ නැමීමට ඔරොත්තු දිය හැකිය.

වැඩි දියුණු කළ සංඥා අඛණ්ඩතාව:තනි පුවරුවක් මත දෘඪ සහ නම්යශීලී කොටස් ඒකාබද්ධ කිරීම අතිරේක අන්තර් සම්බන්ධතා සඳහා අවශ්යතාවය අවම කරන අතර සංඥා අහිමි වීම සහ මැදිහත්වීම් අඩු කරයි.කෙටි සංඥා මාර්ග සහ අඩු කරන ලද සම්බාධනය අත්හිටුවීම් සංඥා ගුණාත්මක භාවය සහ අඛණ්ඩතාව වැඩි දියුණු කරයි.

නිර්මාණ නම්යශීලීභාවය වැඩි කිරීම:Rigid-flex PCBs ආකෘති සාධකය සහ සංරචක ස්ථානගත කිරීමේදී නිර්මාණකරුවන්ට වැඩි නම්යශීලී බවක් ලබා දෙයි.පරිපථ පුවරු නැමීමට සහ නැවීමට ඇති හැකියාව වඩාත් සංයුක්ත හා නිර්මාණාත්මක සැලසුම් සක්රීය කරයි, ඉංජිනේරුවන්ට අඩු ඉඩකට වැඩි ක්රියාකාරීත්වයක් සවි කිරීමට ඉඩ සලසයි.

සරල කරන ලද එකලස් කිරීම සහ පරීක්ෂණ ක්රියාවලිය:Rigid-flex PCBs අවශ්ය සංරචක සහ අන්තර් සම්බන්ධතා සංඛ්යාව අඩු කිරීමෙන් එකලස් කිරීමේ ක්රියාවලිය සරල කරයි.මෙය වේගවත් හා වඩා කාර්යක්ෂම එකලස් කිරීම සක්රීය කරයි.මීට අමතරව, සම්බන්ධක ඉවත් කිරීම එකලස් කිරීමේදී නොගැලපීම හෝ සම්බන්ධතා ගැටළු ඇතිවීමේ සම්භාවිතාව අඩු කරයි.සරල කරන ලද එකලස් කිරීමේ ක්රියාවලියක් යනු අඩු වියදම් සහ වෙළඳපල සඳහා වේගවත් කාලයයි.

rigid-flex PCB එකලස් කිරීමේ පොදු යෙදුම්:

Rigid-flex PCB එකලස් කිරීම් වෛද්ය උපකරණ, අභ්යවකාශය, මෝටර් රථ, පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ සහ තවත් බොහෝ දේ ඇතුළුව විවිධ කර්මාන්තවල භාවිතා වේ.අභියෝගාත්මක පරිසරයක සංයුක්ත සහ විශ්වාසනීය ඉලෙක්ට්රොනික උපකරණ අවශ්ය යෙදුම් සඳහා එය ඉතා සුදුසුය.

වෛද්ය උපකරණ:දෘඪ-flex PCB එකලස් කිරීම් සාමාන්යයෙන් පේස්මේකර්, ඉන්සියුලින් පොම්ප සහ පැළඳිය හැකි සෞඛ්ය නිරීක්ෂක වැනි වෛද්ය උපාංගවල භාවිතා වේ.මෙම උපාංග සඳහා කුඩා ප්රමාණය, කල්පැවැත්ම සහ නම්යශීලී බව අවශ්ය වේ.දෘඪ-නම්ය තාක්ෂණය වෛද්ය උපාංගවල සංයුක්ත සහ විශ්වාසදායක ඒකාබද්ධ පරිපථ සක්රීය කරයි.

අභ්යවකාශය:බර අඩු කිරීම, අවකාශ සීමාවන් සහ විශ්වසනීයත්වය ප්රධාන සාධක වන අභ්යවකාශ යෙදුම් සඳහා දෘඪ-flex PCB එකලස් කිරීම් සුදුසු වේ.ඒවා ගුවන් යානා ගුවන් යානා පද්ධති, සන්නිවේදන උපකරණ, නාවික පද්ධති සහ පාලක පැනල වල භාවිතා වේ.Rigid-flex තාක්ෂණය අභ්යවකාශ යෙදුම්වල සැහැල්ලු, වඩාත් සංයුක්ත ඉලෙක්ට්රොනික පද්ධති සක්රීය කරයි.

රථ:මෝටර් රථ යෙදුම් සඳහා කම්පනය, උෂ්ණත්ව වෙනස්වීම් සහ යාන්ත්රික ආතතියට ඔරොත්තු දිය හැකි රළු සහ විශ්වාසදායක ඉලෙක්ට්රොනික උපකරණ අවශ්ය වේ.Rigid-flex PCB එකලස් කිරීම් මෝටර් රථ පාලන ඒකක, උසස් රියදුරු ආධාරක පද්ධති (ADAS), තොරතුරු විනෝදාස්වාදය සහ එන්ජින් කළමනාකරණ පද්ධතිවල භාවිතා වේ.Rigid-flex තාක්ෂණය ඉඩ ඉතිරි කිරීමේ සැලසුමක් සහතික කරන අතර කල්පැවැත්ම වැඩි කරයි.

පාරිභෝගික ඉලෙක්ට්රොනික උපකරණ:ස්මාර්ට්ෆෝන්, ටැබ්ලට්, පැළඳිය හැකි උපාංග සහ ක්රීඩා කොන්සෝල වැනි විවිධ පාරිභෝගික ඉලෙක්ට්රොනික උපාංගවල දෘඪ-flex PCB එකලස් කිරීම් බහුලව භාවිතා වේ.දෘඪ-නම්ය PCB වල සංයුක්ත සහ නම්යශීලී ස්වභාවය ඉහළ කාර්ය සාධනයක්, වැඩිදියුණු කළ නිර්මාණ සෞන්දර්යය සහ වඩා හොඳ පරිශීලක අත්දැකීමක් ලබා දෙයි.ඒවා නිෂ්පාදකයින්ට සිහින්, සැහැල්ලු සහ වඩාත් ක්රියාකාරී උපාංග නිර්මාණය කිරීමට ඉඩ සලසයි.

කාර්මික උපකරණ:විශ්වසනීයත්වය සහ කල්පැවැත්ම තීරනාත්මක වන කාර්මික උපකරණවල, පාලන පද්ධති, රොබෝ තාක්ෂණය, බල කළමනාකරණය සහ දත්ත ලබා ගැනීමේදී දෘඪ-නම්ය PCB එකලස් කිරීම් භාවිතා වේ.දෘඩ සහ නම්යශීලී කොටස්වල සංකලනය මඟින් අවකාශය කාර්යක්ෂමව භාවිතා කිරීම, රැහැන් අඩු කිරීම සහ දරුණු මෙහෙයුම් තත්වයන්ට ප්රතිරෝධය වැඩි කරයි.

සාර්ථක දෘඪ-flex PCB එකලස් කිරීම සඳහා ඉඟි:

සාර්ථක දෘඩ-නම්ය PCB එකලස් කිරීම සහතික කිරීම සඳහා, නිවැරදි නිෂ්පාදකයා තෝරා ගැනීම, නිසි ද්රව්ය හැසිරවීම සහ ගබඩා කිරීම, ඵලදායී තාප කළමනාකරණය සහ සම්පූර්ණ පරීක්ෂණ සහ පරීක්ෂණ ක්රියා පටිපාටි වැනි හොඳම භාවිතයන් අනුගමනය කළ යුතුය.

පිළිගත් නිෂ්පාදකයෙකු තෝරන්න:සාර්ථක දෘඪ-flex PCB එකලස් කිරීම සඳහා නිවැරදි නිෂ්පාදකයා තෝරා ගැනීම ඉතා වැදගත් වේ.දෘඩ-නම්ය PCB නිෂ්පාදනය කිරීමේ අත්දැකීම් සහ උසස් තත්ත්වයේ නිෂ්පාදන බෙදා හැරීමේ වාර්තාවක් ඇති නිෂ්පාදකයෙකු සොයන්න.ඔවුන්ගේ විශේෂඥතාව, නිෂ්පාදන හැකියාවන්, සහතික කිරීම් සහ පාරිභෝගික සමාලෝචන සලකා බලන්න.

සැලසුම් අවශ්යතා තේරුම් ගන්න:දෘඩ-නම්ය පුවරු වල සැලසුම් අවශ්යතා පිළිබඳව හුරුපුරුදුය.නැමීමේ සහ නැමීමේ අවශ්යතා, සංරචක ස්ථානගත කිරීම සහ සංඥා අඛණ්ඩතාව සලකා බැලීම වැනි යාන්ත්රික සහ විද්යුත් සීමාවන් අවබෝධ කර ගැනීම මෙයට ඇතුළත් වේ.සැලසුම් නිර්මාණය සහ එකලස් කිරීම සඳහා ප්රශස්ත බව සහතික කිරීමට ඔබේ PCB නිර්මාණකරු සමඟ සමීපව කටයුතු කරන්න.

නිසි ද්රව්ය හැසිරවීම සහ ගබඩා කිරීම:දෘඪ-නම්ය පුවරු වැරදි ලෙස හැසිරවීම සහ නුසුදුසු ගබඩා කිරීම නිසා පහසුවෙන් හානි විය හැක.නම්යශීලී ප්රදේශ අධික ලෙස නැමීමෙන් හෝ ආතතියෙන් ආරක්ෂා කිරීම ඇතුළුව, නිෂ්පාදකයා නිසි ද්රව්ය හැසිරවීමේ ක්රියා පටිපාටි අනුගමනය කරන බවට වග බලා ගන්න.එසේම, තෙතමනය අවශෝෂණය හෝ අධික උෂ්ණත්වයට නිරාවරණය වීම වැළැක්වීම සඳහා පාලිත පරිසරයක දෘඪ-නම්ය පුවරු ගබඩා කරන්න.

ඵලදායී තාප කළමනාකරණය:Rigid-flex PCB එකලස්කිරීම්වල තාපය ජනනය කරන සංරචක තිබිය හැක.විශ්වසනීය ක්රියාකාරිත්වය සහතික කිරීම සහ පෑස්සුම් සන්ධි අසාර්ථක වීම වැළැක්වීම සඳහා නිසි තාප කළමනාකරණය ඉතා වැදගත් වේ.තාපය විසුරුවා හැරීම ඵලදායි ලෙස කළමනාකරණය කිරීම සඳහා තාප විසා, තාප පතුරු, හෝ තාප පෑඩ් වැනි තාක්ෂණික ක්රම සලකා බලන්න.කාර්යක්ෂම තාප කළමනාකරණය සඳහා නිර්මාණය ප්රශස්ත කිරීම සඳහා නිෂ්පාදකයා සමඟ වැඩ කරන්න.

සවිස්තරාත්මක පරීක්ෂණය සහ පරීක්ෂාව:එකලස් කිරීමේදී කිසියම් ගැටළුවක් හඳුනා ගැනීමට සහ අවසාන නිෂ්පාදනයේ විශ්වසනීයත්වය සහතික කිරීමට දැඩි පරීක්ෂණ සහ පරීක්ෂාව අවශ්ය වේ.විද්යුත් පරීක්ෂණය, ක්රියාකාරී පරීක්ෂණය සහ විශ්වසනීයත්වය පරීක්ෂා කිරීම ඇතුළුව පුළුල් පරීක්ෂණ ප්රොටෝකෝලයක් ක්රියාත්මක කරන්න.එකලස් කිරීමේදී යම් දෝෂ හෝ විෂමතා හඳුනා ගැනීමට සම්පූර්ණ දෘශ්ය පරීක්ෂණයක් සිදු කරන්න.

නිෂ්පාදකයින් සමඟ සහයෝගයෙන් කටයුතු කරන්න:විවෘත සන්නිවේදනය පවත්වා ගෙන යාම සහ එකලස් කිරීමේ ක්රියාවලිය පුරාම නිෂ්පාදකයින් සමඟ සමීපව කටයුතු කරන්න.සැලසුම් සලකා බැලීම්, නිෂ්පාදන අවශ්යතා සහ ඕනෑම විශේෂිත ගැටළු සාකච්ඡා කරන්න.ඔබේ අපේක්ෂාවන් සපුරා ඇති බව සහතික කිරීම සඳහා මූලාකෘති හෝ සාම්පල වරින් වර සමාලෝචනය කර අනුමත කරන්න.මෙම සහයෝගී ප්රවේශය ඕනෑම විය හැකි ගැටළු ඉක්මනින් විසඳා ගැනීමට සහ සාර්ථක දෘඩ-නම්ය PCB එකලස් කිරීමක් සහතික කිරීමට උපකාරී වේ.

දෘඪ-නම්ය PCB එකලස් කිරීමේ අභියෝග සහ සීමාවන්:

rigid-flex PCB එකලස් කිරීම බොහෝ වාසි ඇති අතර, එය අභියෝග සහ සීමාවන් ද ඉදිරිපත් කරයි.මේවාට ඉහළ නිෂ්පාදන පිරිවැය, සැලසුම් සහ නිෂ්පාදන සංකීර්ණත්වය වැඩි වීම, විශේෂිත නිෂ්පාදන උපකරණ සීමිත ලෙස ලබා ගැනීම සහ නිෂ්පාදන දෝෂ ඇතිවීමේ වැඩි අවදානම ඇතුළත් වේ.

ඉහළ නිෂ්පාදන පිරිවැය:අවශ්ය අතිරේක ද්රව්ය, විශේෂිත නිෂ්පාදන ක්රියාවලීන් සහ ඉහළ සංකීර්ණත්වය හේතුවෙන් සාම්ප්රදායික දෘඩ PCB එකලස් කිරීම් වලට වඩා Rigid-flex PCB එකලස් කිරීම් මිල අධික වේ.දෘඪ-නම්ය PCB සැකසීමේ සහ එකලස් කිරීමේ පිරිවැය ප්රවේශමෙන් සලකා බලා ව්යාපෘතියේ අයවැය ගත යුතුය.

සැලසුම් සහ නිෂ්පාදන සංකීර්ණත්වය වැඩි කිරීම:දෘඩ හා නම්යශීලී ද්රව්යවල සංකලනය හේතුවෙන්, දෘඪ-නම්ය PCB සැලසුම් කිරීම සඳහා ප්රවීණත්වය සහ පළපුරුද්ද අවශ්ය වේ.සංරචක නැමීම, නැමීම සහ ස්ථානගත කිරීම ඇතුළත් වන බැවින් සැලසුම් ක්රියාවලිය වඩාත් සංකීර්ණ වේ.ද්රව්ය හා ව්යුහයන්ගේ සංයෝජනය හේතුවෙන් ලැමිනේෂන්, විදුම් සහ වෙල්ඩින් වැනි නිෂ්පාදන ක්රියාවලීන් ද වඩාත් සංකීර්ණ වේ.

කැපවූ නිෂ්පාදන උපකරණ සීමිතයි:Rigid-flex PCB එකලස් කිරීම සඳහා සියලුම නිෂ්පාදකයින් සතුව නොමැති විශේෂිත නිෂ්පාදන උපකරණ අවශ්ය විය හැකිය.එවැනි උපකරණ ලබා ගැනීමේ හැකියාව සීමිත විය හැකි අතර, එමඟින් දිගු කල් පවතින කාලය හෝ විශේෂිත පහසුකම් සඳහා නිෂ්පාදනය බාහිරින් ලබා දීමේ අවශ්යතාවය ඇති විය හැක.තෝරාගත් නිෂ්පාදකයාට කාර්යක්ෂම දෘඪ-නම්ය PCB එකලස් කිරීම සඳහා අවශ්ය උපකරණ සහ හැකියාවන් ඇති බව සහතික කිරීම වැදගත් වේ.

නිෂ්පාදන දෝෂ සඳහා වැඩි අවදානමක්:සාම්ප්රදායික දෘඩ PCB එකලස්කිරීම් හා සසඳන විට දෘඪ-නම්ය PCB එකලස්කිරීම්වල සංකීර්ණත්වය නිෂ්පාදන දෝෂ ඇතිවීමේ වැඩි අවදානමක් නිර්මාණය කරයි.Flex ප්රදේශ සහ සියුම් අන්තර් සම්බන්ධතා නිෂ්පාදනයේදී සහ එකලස් කිරීමේදී හානි වීමට වැඩි අවදානමක් ඇත.දෝෂ ඇතිවීමේ අවදානම අවම කිරීම සඳහා හැසිරවීම, පෑස්සුම් කිරීම සහ පරීක්ෂා කිරීමේදී අමතර සැලකිල්ලක් දැක්විය යුතුය.

පරීක්ෂණ සහ පරීක්ෂණ අභියෝග:දෘඩ හා නම්යශීලී ප්රදේශ වල සංකලනය හේතුවෙන් Rigid-flex PCB එකලස් කිරීම් පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම වඩාත් අභියෝගාත්මක විය හැක.සංකීර්ණ දෘඩ-නම්ය මෝස්තර සඳහා පියාසර පරීක්ෂණය හෝ නියපොතු ඇඳ පරීක්ෂා කිරීම වැනි සාම්ප්රදායික පරීක්ෂණ ක්රම සුදුසු නොවිය හැකිය.නිෂ්පාදන ක්රියාවලියට සංකීර්ණත්වය සහ පිරිවැය එකතු කරමින් අභිරුචි පරීක්ෂණ සහ පරීක්ෂණ ක්රම අවශ්ය විය හැක.

මෙම අභියෝග සහ සීමාවන් තිබියදීත්, දෘඪ-flex PCB එකලස් කිරීම් අවකාශය ඉතිරිකිරීම්, විශ්වසනීයත්වය සහ කල්පැවැත්ම සම්බන්ධයෙන් සුවිශේෂී වාසි ලබා දෙයි, ඒවා විශේෂිත අවශ්යතා සහිත යෙදුම් සඳහා පළමු තේරීම බවට පත් කරයි.පළපුරුදු නිෂ්පාදකයෙකු සමඟ සමීපව කටයුතු කිරීමෙන් සහ සැලසුම් සහ නිෂ්පාදන සලකා බැලීම් හොඳින් සලකා බැලීමෙන් මෙම අභියෝග ඵලදායි ලෙස ආමන්ත්රණය කළ හැකි අතර, එහි ප්රතිඵලයක් ලෙස සාර්ථක දෘඪ-නම්ය PCB එකලස් කිරීමක් සිදු වේ.

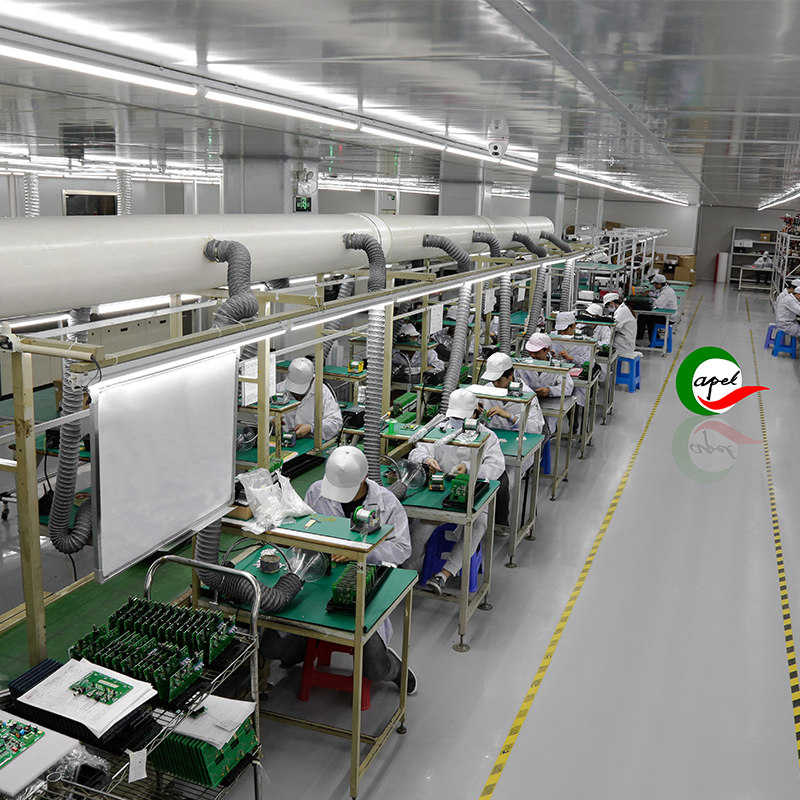

Rigid-flex PCB එකලස් කිරීම නව්ය සහ සංයුක්ත ඉලෙක්ට්රොනික උපාංග නිර්මාණය කිරීමට භාවිතා කළ හැකි ප්රබල තාක්ෂණයකි.එහි අද්විතීය විශේෂාංග සහ ප්රතිලාභ කර්මාන්ත හරහා විවිධ යෙදුම් සඳහා එය වඩාත් සුදුසු වේ.කෙසේ වෙතත්, සාර්ථක ලෙස ක්රියාත්මක කිරීම සහතික කිරීම සඳහා සැලසුම් කිරීම, නිෂ්පාදනය කිරීම සහ එකලස් කිරීමේ ක්රියාවලිය හොඳින් සලකා බැලීම ඉතා වැදගත් වේ.අවසාන වශයෙන්, නිෂ්පාදන ක්රියාවලිය අවබෝධ කර ගැනීම, සැලසුම් සලකා බැලීම්, යෙදුම්, දෘඩ-නම්ය PCB එකලස් කිරීමේ වාසි සහ සීමාවන් ඉංජිනේරුවන්, නිර්මාණකරුවන් සහ නිෂ්පාදකයින් සඳහා අත්යවශ්ය වේ.මෙම දියුණු තාක්ෂණයේ බලය උපයෝගී කර ගැනීමෙන්, වර්තමානයේ ශීඝ්රයෙන් දියුණු වන කර්මාන්තවල අවශ්යතා සපුරාලීම සඳහා අති නවීන සහ විශ්වාසනීය ඉලෙක්ට්රොනික උපකරණ සංවර්ධනය කළ හැකිය.Shenzhen Capel Technology Co., Ltd. විසින් 2009 දී තමන්ගේම rigid flex pcb කර්මාන්ත ශාලාවක් ස්ථාපිත කරන ලද අතර එය වෘත්තීය Flex Rigid Pcb නිෂ්පාදකයෙකි.වසර 15 ක පොහොසත් ව්යාපෘති පළපුරුද්ද, දැඩි ක්රියාවලි ප්රවාහය, විශිෂ්ට තාක්ෂණික හැකියාවන්, උසස් ස්වයංක්රීයකරණ උපකරණ, විස්තීර්ණ තත්ත්ව පාලන පද්ධතිය සහ Capel ගෝලීය පාරිභෝගිකයින්ට ඉහළ නිරවද්යතාවයකින් යුත්, උසස් තත්ත්වයේ 1-32 ස්ථර දෘඩ නැමීම් ලබා දීම සඳහා වෘත්තීය විශේෂඥ කණ්ඩායමක් ඇත. පුවරුව, hdi Rigid Flex Pcb, Rigid Flex Pcb Fabrication, rigid-flex pcb එකලස් කිරීම, වේගවත් හැරවුම් දෘඩ flex pcb එකලස් කිරීම, ඉක්මන් හැරවුම් pcb එකලස් කිරීමේ මූලාකෘති. අපගේ ප්රතිචාරාත්මක පෙර විකුණුම් සහ අලෙවියෙන් පසු තාක්ෂණික සේවාවන් සහ නියමිත වේලාවට බෙදා හැරීම අපගේ ගනුදෙනුකරුවන්ට ඉක්මනින් ලබා දීමට හැකි වේ. ඔවුන්ගේ ව්යාපෘති සඳහා වෙළඳපල අවස්ථා අත්පත් කර ගැනීම.

පසු කාලය: අගෝස්තු-29-2023

ආපසු